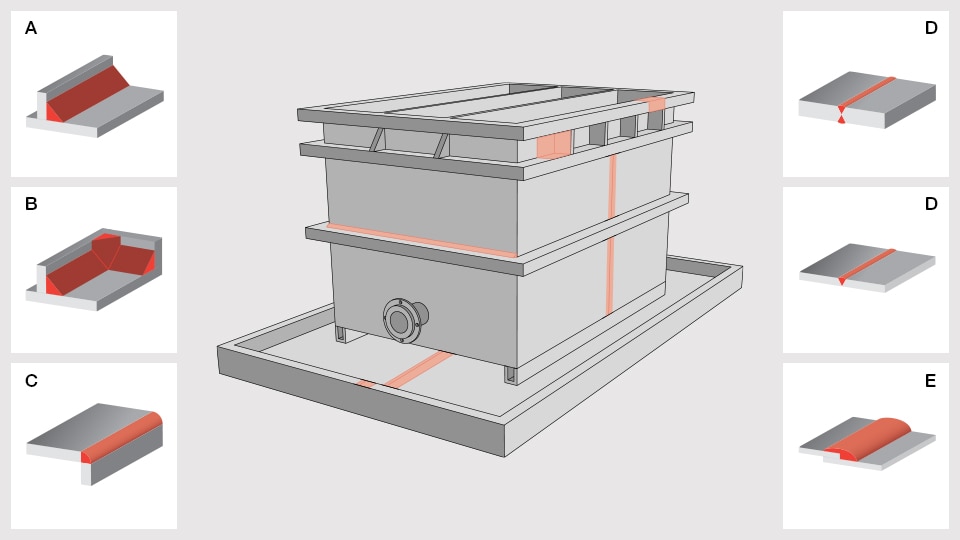

A:フィレット溶接

フィレット溶接は、最も頻繁に使用されるシーム形状の1つです。T字型で接合される2つの工作物を溶接して製造します。

B:内側コーナーシーム

内側コーナーシームは、一般に手の届きにくい場所に使用します。自由形状とスプライン形状の溶接シーム形状は、このように最も効率的に溶接できます。

C:コーナーシームの外観

外側コーナーシームはフィレット溶接で、溶接シームは並立する工作物のエッジに沿って行われます。結果として、溶接は外側の長手方向(エッジ)に沿って行われます。

D:Xシーム(またはダブルVシーム)

ダブルVシームはXシームとも呼ばれます。これは突合せ溶接の一種で、接合するコンポーネントの両側のそれぞれに2つのVシームを組み合わせて構成します。

D:Vシーム

Vシームの典型的なV字型の角度を確保するために、工作物は傾斜しているか、互いに適切な角度で配置されます。

E:ラップシーム

ラップシームは、主にプラスチックシートに使用します。この場合、シートは互いに重ねられ、溶接シームは上側の露出した材料のエッジに当てます。

プラスチックの熱接合

プラスチック溶接では、温度、圧力、速度の3つの溶接パラメーター間の連携が必要です。他の接合方法とは対照的に、この溶接では、高い弾性および強力で均一な溶接シームを達成できます。プラスチック化合物は、正しく処理すれば、非常に頑丈で完全にシールできます。強度を失わずに修理することもできます。

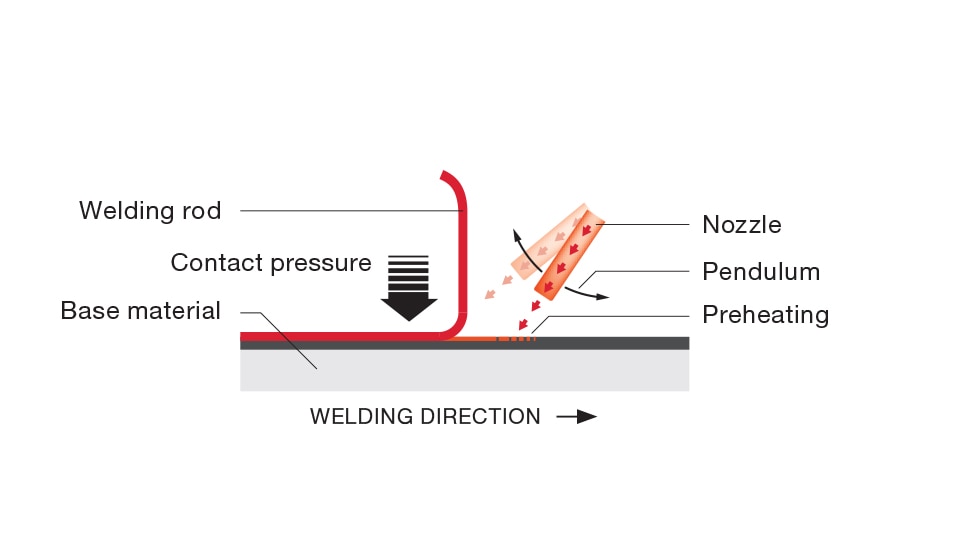

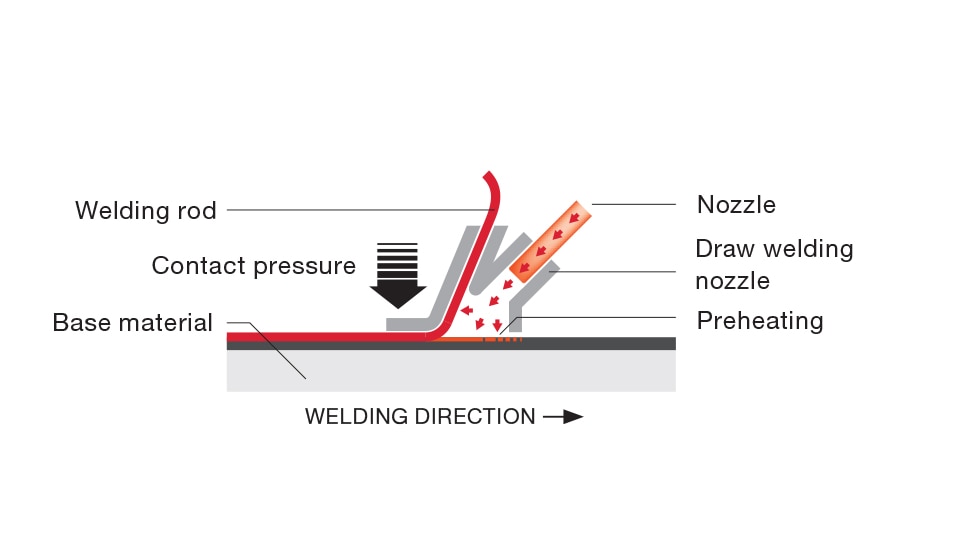

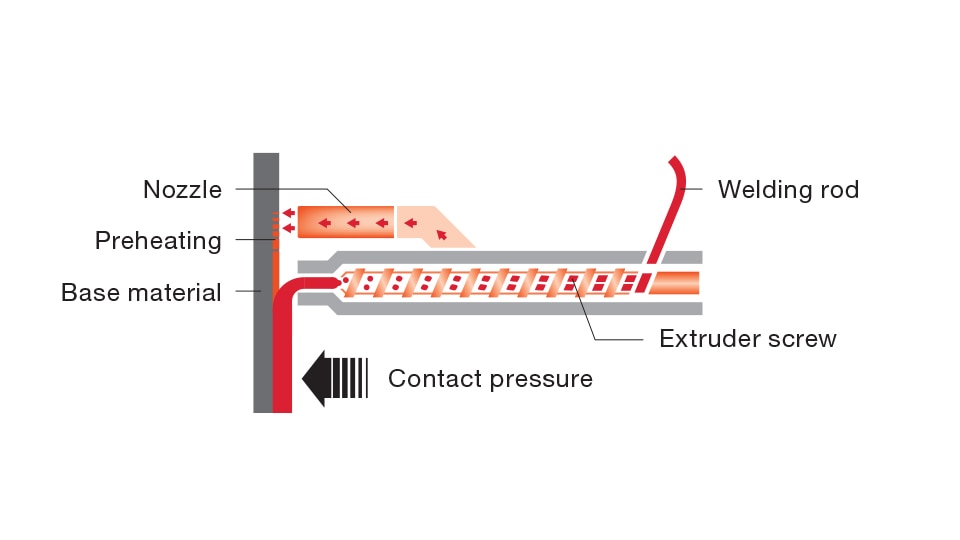

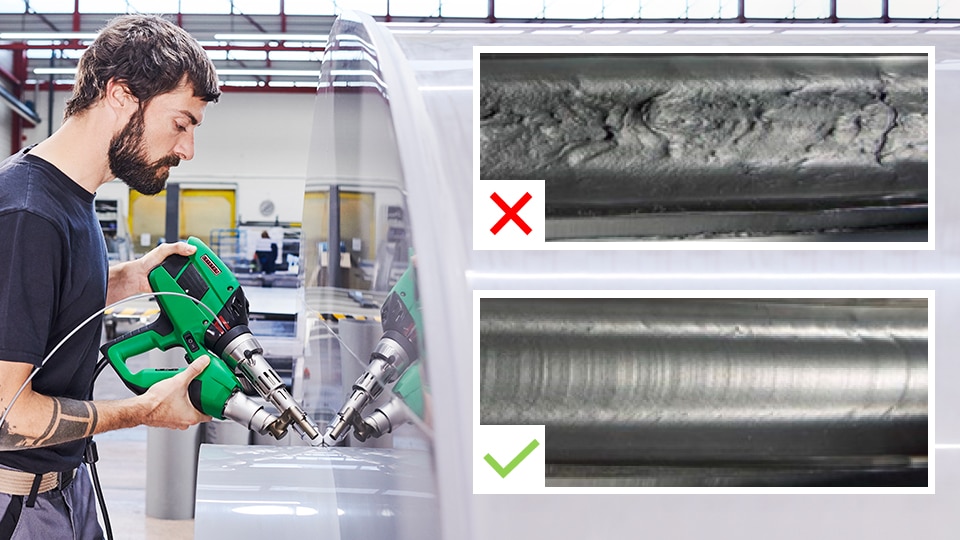

熱風式ハンド溶接

熱風式ハンド溶接は、主にアクセスが困難なエリ アと短いシームに使用されます。この溶接プロセス は、非晶性プラスチック、特にPVCの処理に適してい ます。手で溶接する場合は、均一な圧力と一定の速 度に特に注意する必要があります。溶接プロセス中は、溶接ロッドをシームに垂直に 押します。必要な力は、選択した基材と溶接ロッ ドのサイズによって異なります。チューブノズルから逃げる熱は、シームの端に達 するまで、溶接ロッドと接合部に交互に振動運動 で溶接方向に適用する必要があります。 適切な温度と適切な圧力で正しく達成されると、溶 接ビードの両側に均一なダブルビードの形状で溶接シームが形成されます。