レーザープラスチック溶着:イタリアにおける重要な開発

製品ストーリー2020年4月20日

レーザープラスチック溶着は、重要な開発途上にあります。スイスの多国籍企業であるライスター社は、70年以上にわたりプラスチック溶接技術の分野におけるリファレンスとして、自動車、電子機器、マイクロテクノロジー、医療、繊維の各分野でソリューションの開発に成功しています。

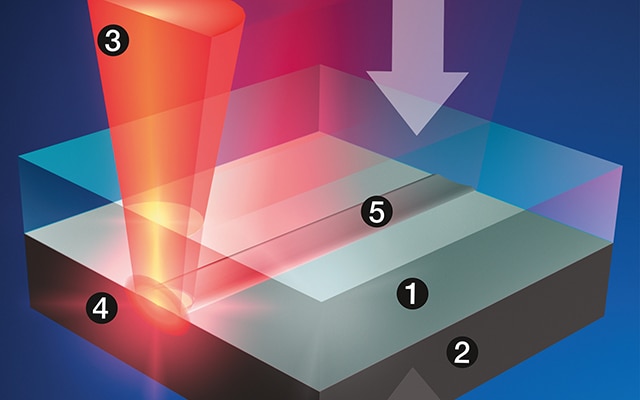

- 透明接着部材

- 吸収接着部材

- レーザー発光

- 溶解エリア

- 溶接シーム

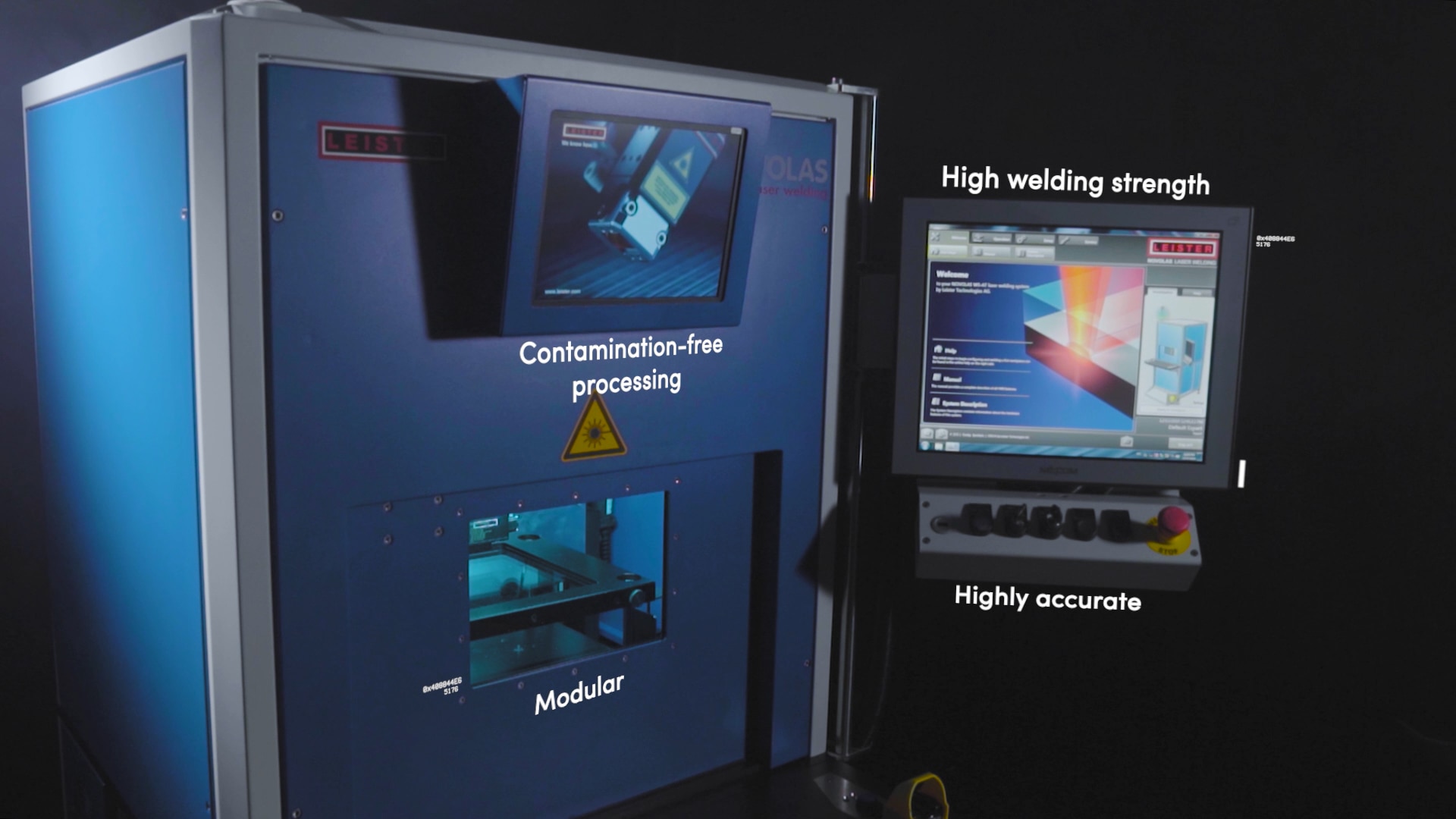

ライスターは、数多くの、レーザー光を誘導する技術を提供し、これによる溶着プロセスを実現してきました。これには、プラスチック部品を一つのプロセスで立体的に溶着できる特許取得済GLOBO溶着を含みます。ライスターはまた、何十年にも渡る応用プロセス経験とスイスの親会社の研究所における実証実験に基づき、お客様に対し、新しい用途の開発と生産サイクルの最適化を提供してきました。また、イタリアの子会社の優れた技術者達は、個々のプロセスの様々なステージにおいて、顧客をサポートすることが可能です。

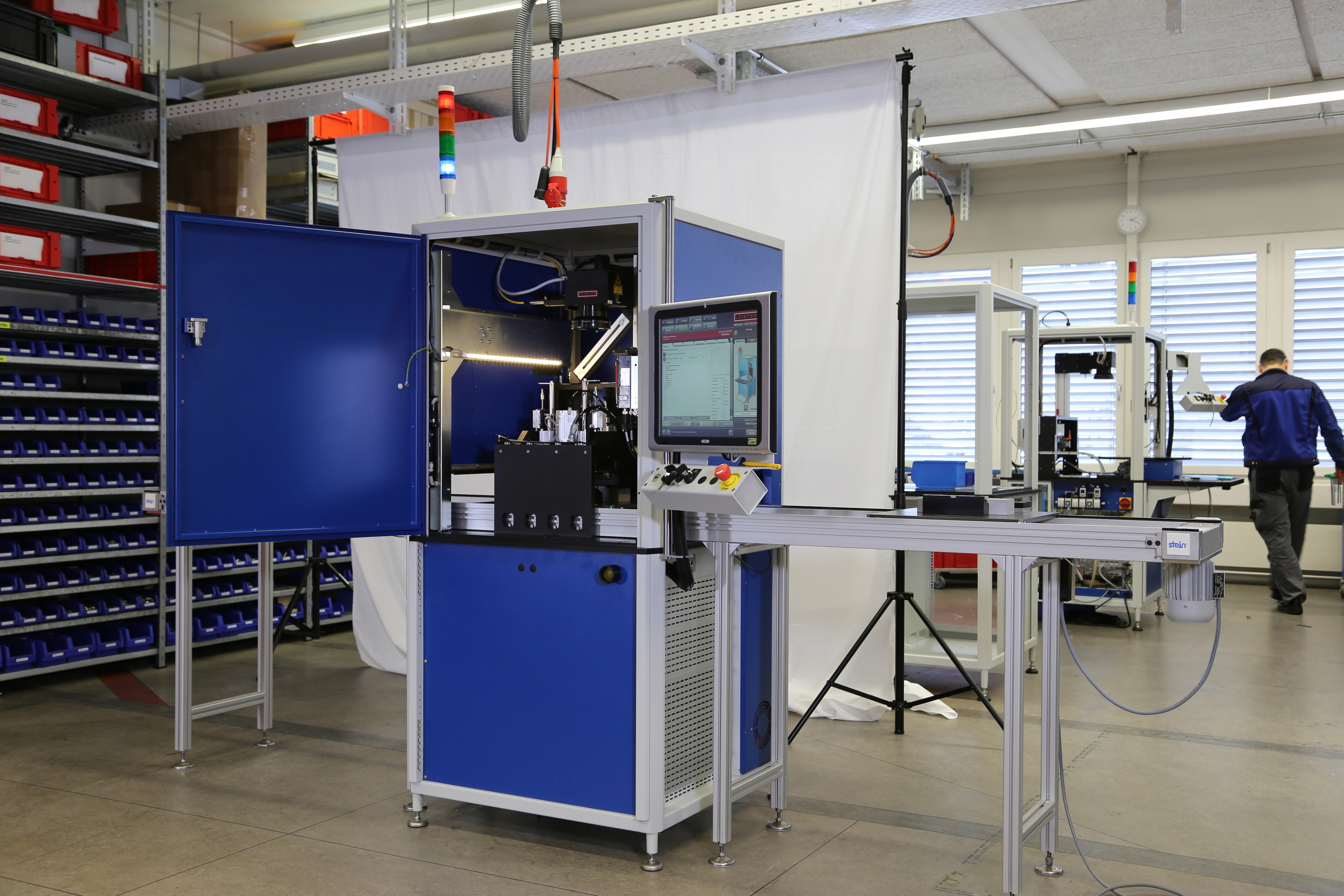

生産性の更なる向上のためには、ノボラス WS ATは回転テーブルと統合することができます。ノボラス溶着機は、手作業の工房でも、あるいはオートメーション化された生産ラインでも使用可能です。ライスターの開発者の経験とノウハウのおかげで、これらのシステムは、お客様の個別な技術要素および用途に応じて生産することができます。