LQS - ジオメンブレン・プロジェクトの品質向上

製品ストーリー2020年11月24日

多くの人は、ライスター品質システム(LQS)がどのようにしてジオメンブレン施設プロジェクトの品質を向上させることができるのかを知りません。この記事を読んで、もっと詳しく知りたい方はこちらの記事をご覧ください。

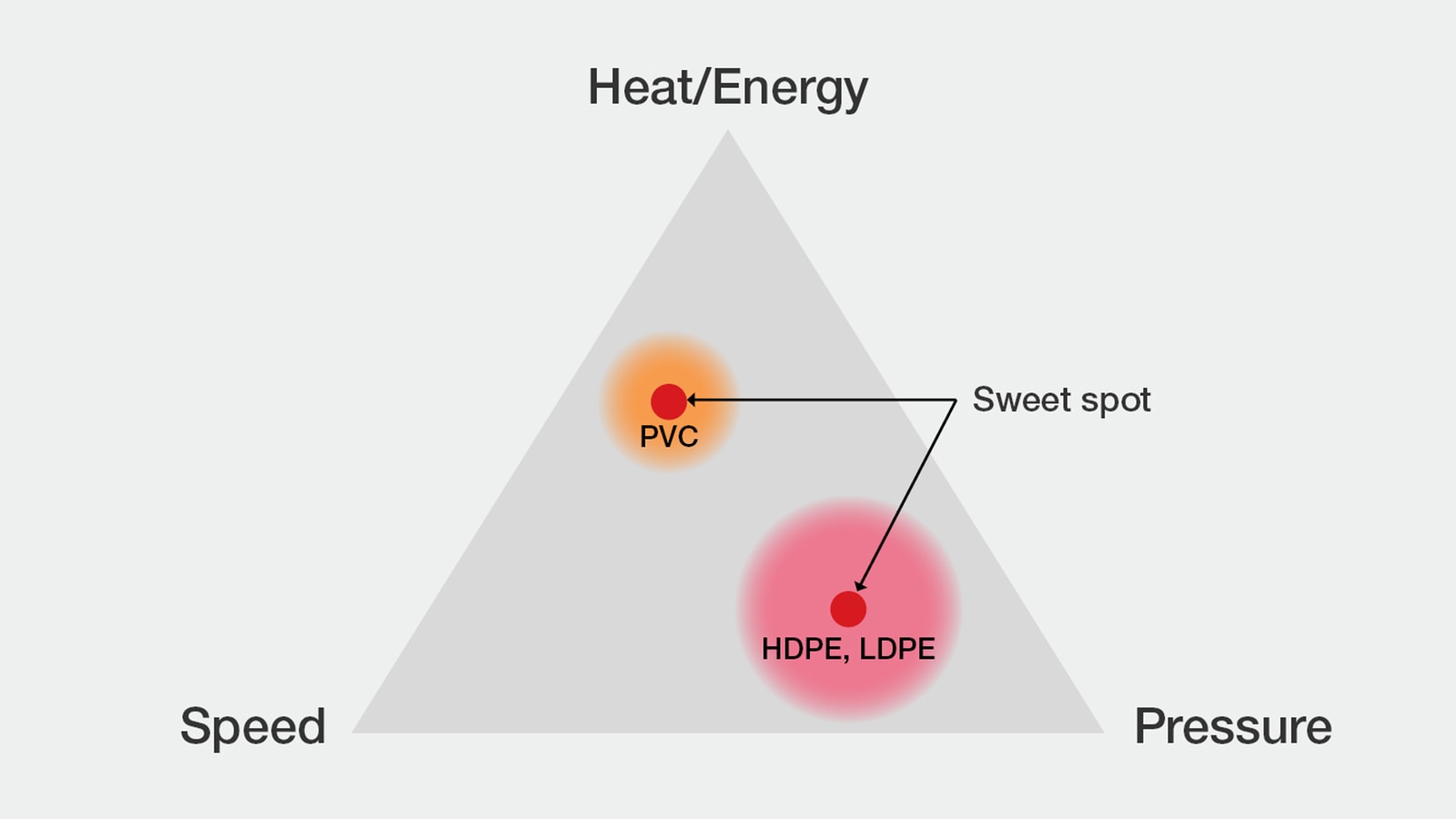

ご覧のように、溶接領域はかなり大きく、溶接領域のどこかで自分たちを見つけるだけでは十分ではありません。溶接領域の内側にある「スイートスポット」を狙う必要があります。

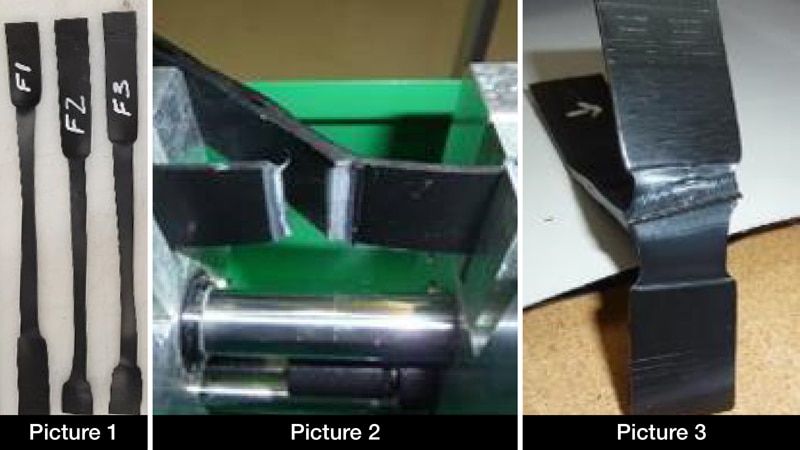

写真1. ネッキングやストレッチの兆候を示すサンプル。

写真2. 溶接部の外側にクリーン剥がれを表示するサンプルです。

写真3. このサンプルも基準条件をクリアしています。しかし、メンブレンが伸びても破れない能力を保持していることもわかります。