Все под контролем: важность контроля качества сварки по ее завершении

Герметичность сварных швов термопластов имеет принципиальное значение. Для проверки качества швов необходимы подходящие инструменты: как и следует ожидать, компания Leister имеет их в своем ассортименте.

Опыт Leister в этом сегменте является отличной предпосылкой для тщательной разработки надлежащих систем и оборудования для проверки качества сварки. Мы побеседовали об этих системах с Клайдом Мастора, технологом Leister по техническому обслуживанию машин и обеспечению контроля качества.

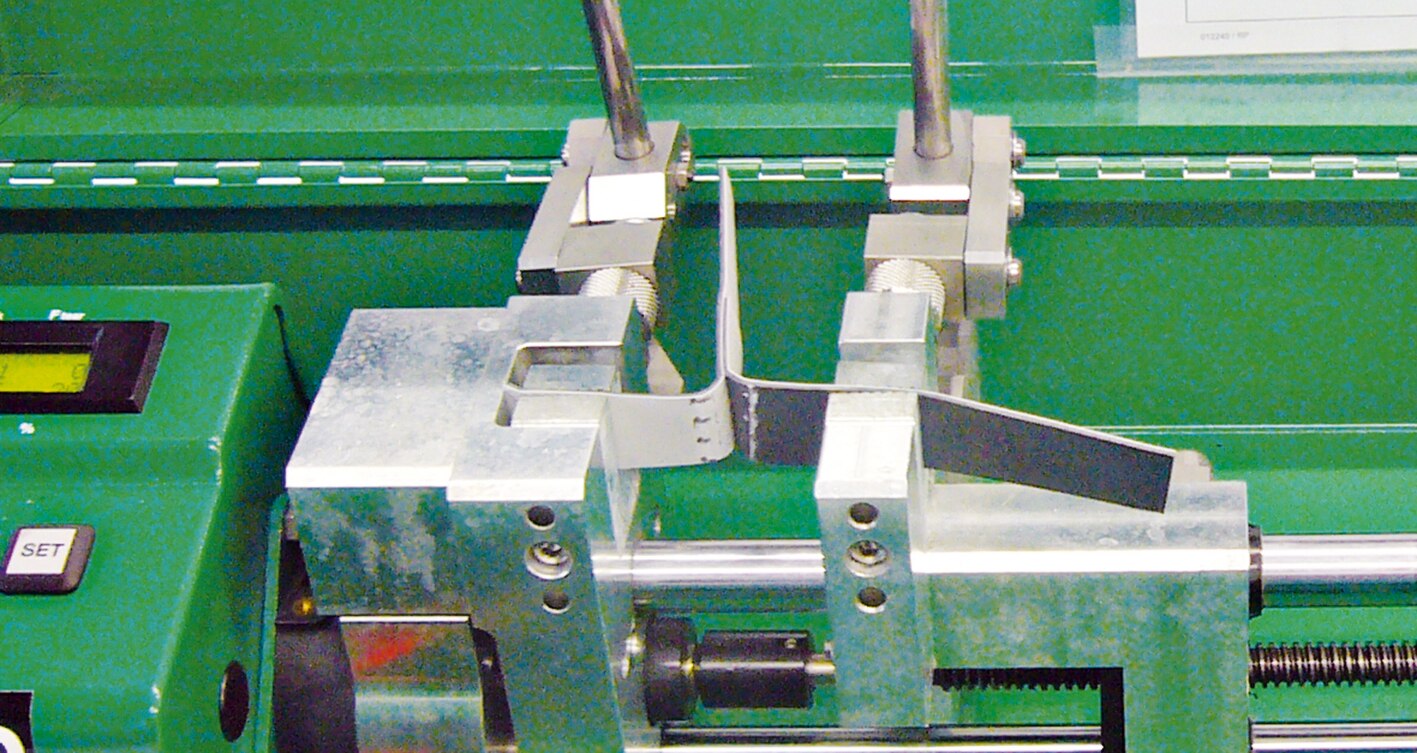

Значения силы разрушения не должны выходить из диапазона наименьших допустимых значений, установленных с учетом материала и назначения сварочного шва. Внешний вид остатков образца после разрыва также дает эксперту-технику полезную информацию о качестве сварного шва. Удобный и легкий аппарат Examo представляет собой небольшую переносную лабораторию. Он рассчитан на использование на объекте.

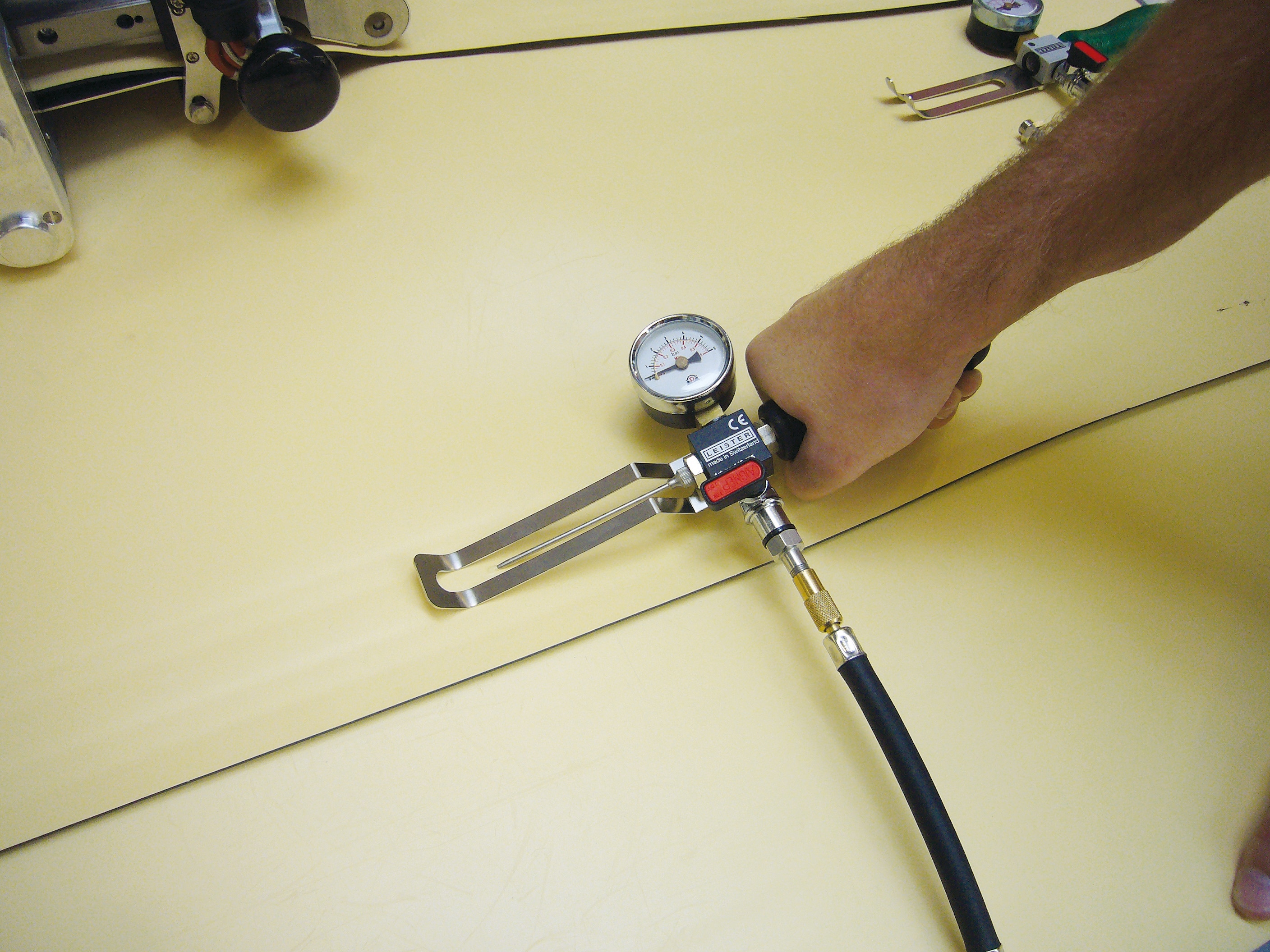

Для испытания герметичности шва используют манометр сжатого воздуха и конусовидная инъекционная игла. Иглу вставляют в шов, и через нее прокачивается воздух, пока не будет достигнуто определенное давление, которое измеряется манометром. Затем необходимо контролировать изменения давления , проверяя его через определенные интервалы времени: испытание считается пройденным, если падение давления не выходит за пределы диапазона значений, считающихся приемлемыми. Выпускаются две разные модели иглы с манометром, в соответствии с твердостью испытуемого материала, а простая система защиты обеспечивает безопасность работы оператора.