LQS — повышение качества в геопроектах

Истории о продуктах24 нояб. 2020 г.

Многие не знают, как система качества Leister (LQS) может повысить качество в геопроектах. Прочитайте эту статью, чтобы узнать подробности.

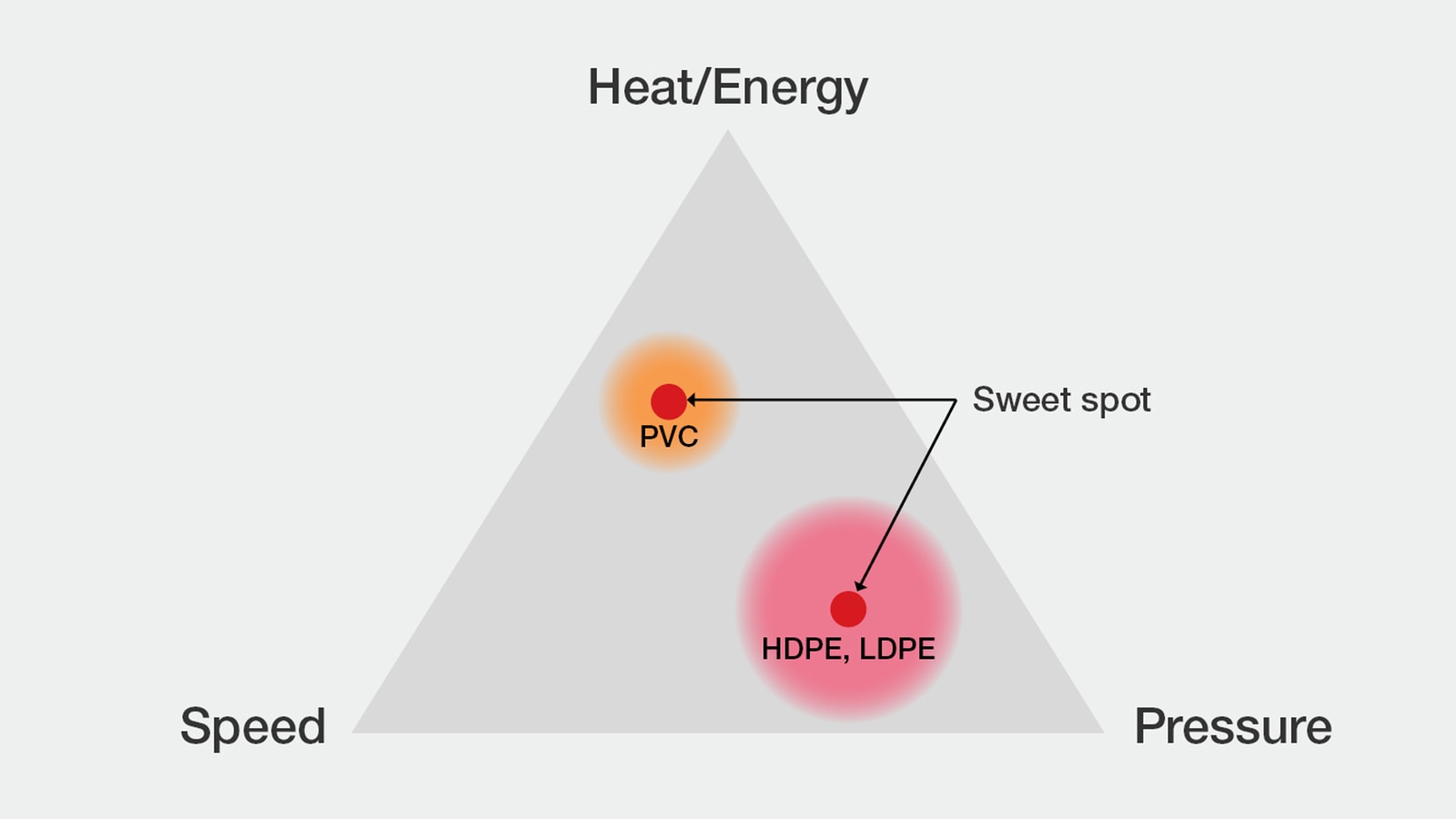

Как видите, сварочное окно довольно большое, и недостаточно просто оказаться где-нибудь в пределах сварочного окна. Нам нужно нацелиться на «зону наилучшего восприятия» внутри сварочного окна.

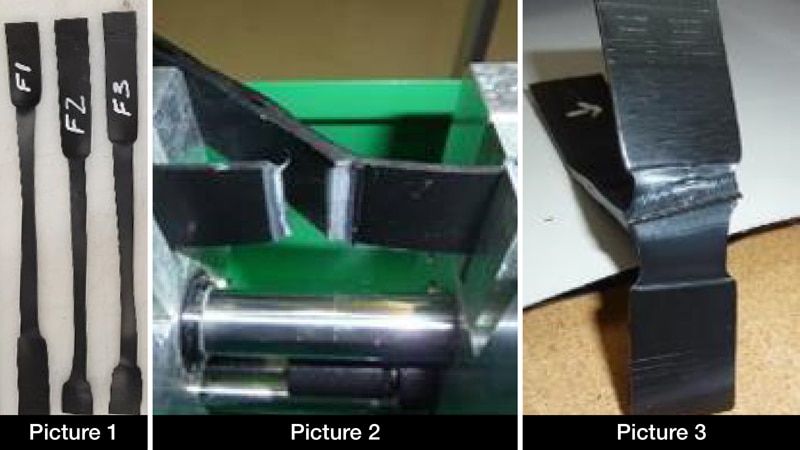

Рисунок 1. Образцы с признаками сужения или растяжения.

Рисунок 2. Образец, на котором виден явный излом за пределами сварного шва.

Рисунок 3. Этот образец также соответствует стандартным требованиям. Но мы также видим, что мембрана сохранила способность растягиваться и не ломаться.