Todo bajo control: la importancia de las pruebas posteriores a la soldadura

La hermeticidad de la soldadura de materiales termoplásticos es esencial. Satisfacer la necesidad de validación de las soldaduras requiere herramientas apropiadas: como resulta lógico esperar, estas forman parte de la oferta de Leister.

La experiencia de Leister en este segmento es un excelente requisito previo para el diseño cuidadoso de sistemas aptos para la evaluación de la calidad de las soldaduras. Conversamos sobre estos sistemas con Klaid Mastora, experto técnico de Leister en el mantenimiento de máquinas y el control de calidad.

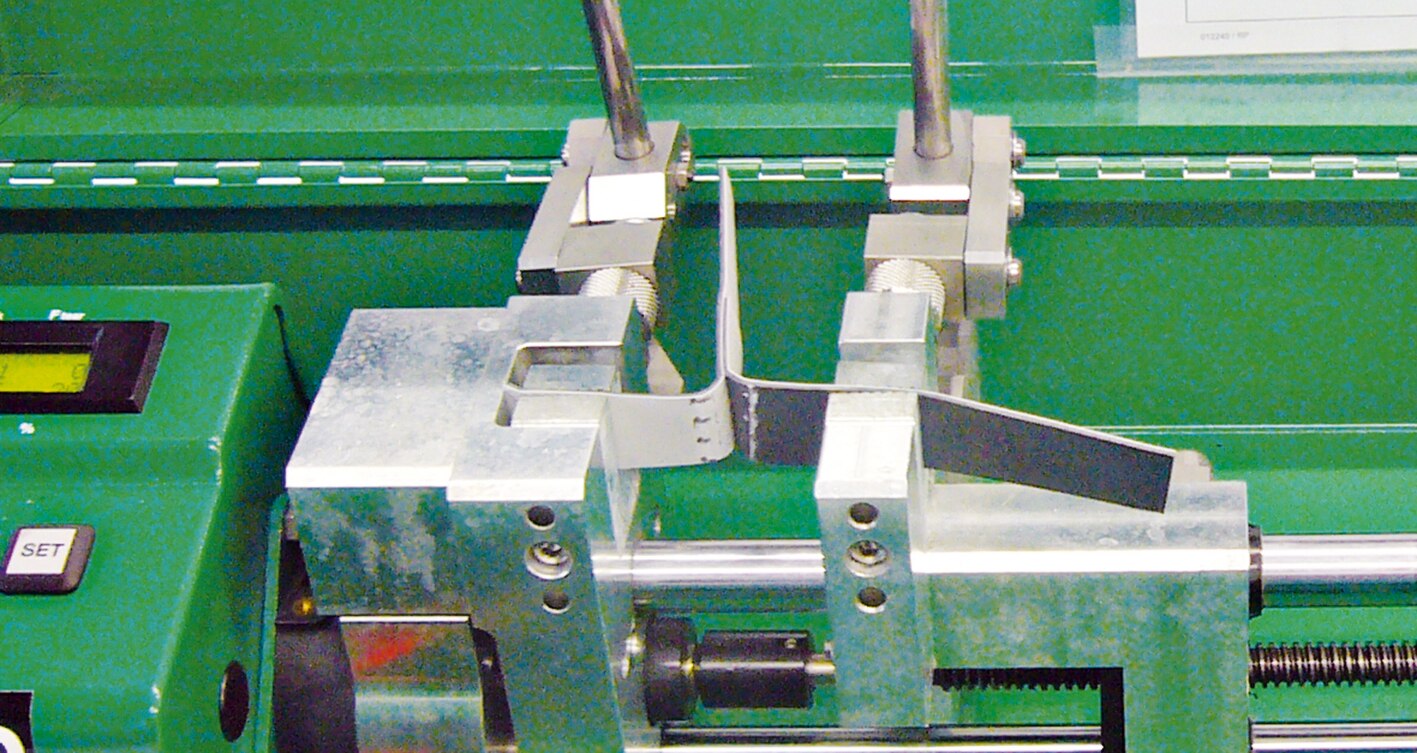

Los valores de la fuerza de ruptura deben permanecer dentro de un límite mínimo preciso establecido de acuerdo con los materiales y el uso previsto de la soldadura. La aparición de lo que queda de la muestra después de la rotura también le da al técnico experto información útil sobre la calidad de la soldadura. Práctico y ligero, Examo es un pequeño laboratorio portátil que se creó para que se utilice con facilidad en sitio.

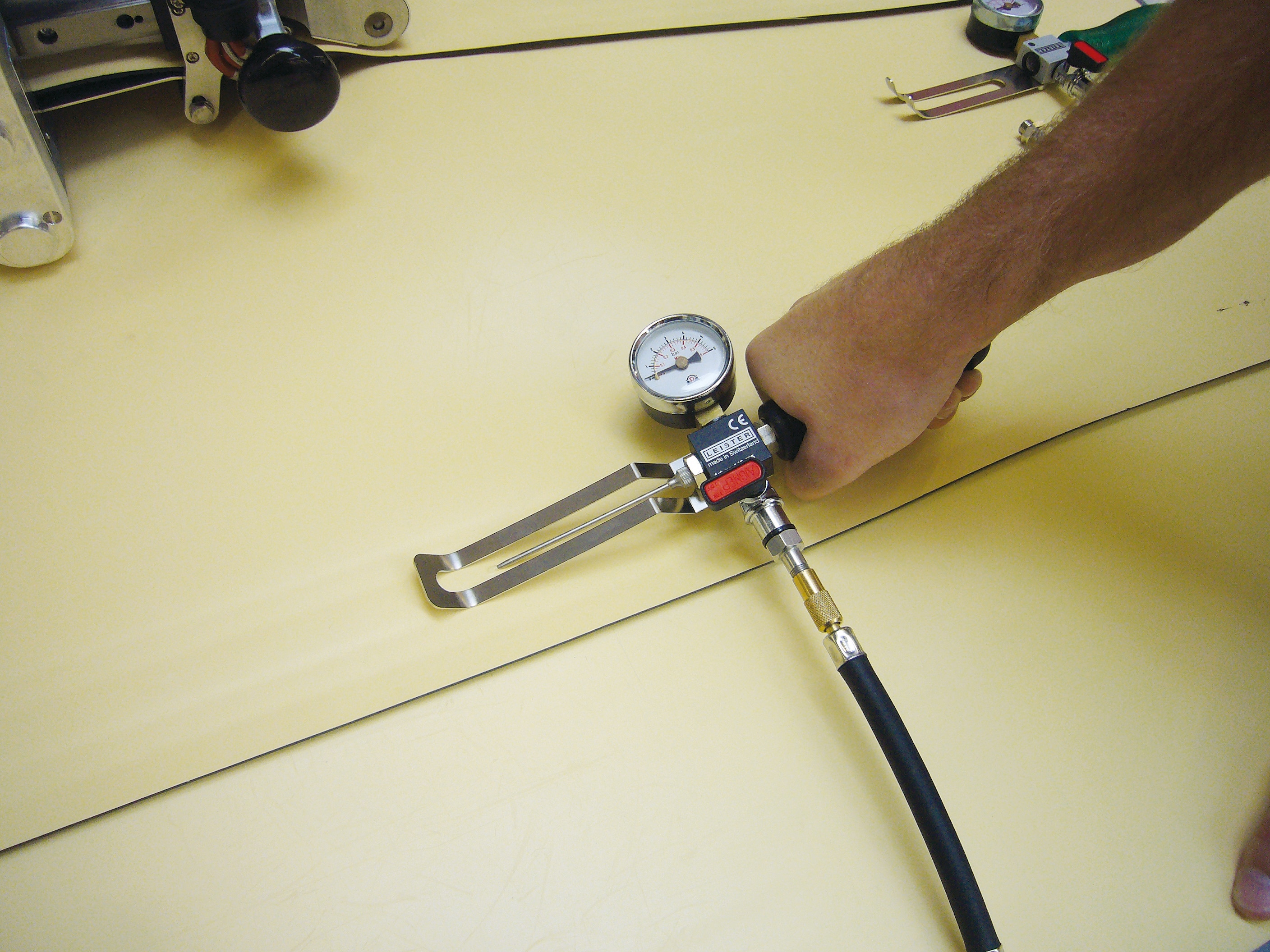

Se utilizan un manómetro de aire comprimido y una TEST NEEDLE (aguja de prueba) para comprobar el sellado de la soldadura. La aguja se inserta en la soldadura donde se introduce aire hasta que se alcanza cierta presión, medida con el manómetro. Posteriormente, se monitorea la tendencia de la presión a intervalos específicos; la prueba se supera si la caída de la presión se mantiene dentro de un rango considerado aceptable. La aguja con manómetro está disponible en dos modelos diferentes en función de la dureza del material que se va a probar y un sencillo sistema de protección evita poner en riesgo al operario.