In principle, the deburring of injection-molded plastic components is also classified as a forming process. The fine but unsightly burrs are heated to such an extent that they melt and reshape under the effect of surface tension. If several plastic parts or a sprue and a plastic part are connected to each other by narrow webs after the injection moulding or blow moulding process, they can be separated from each other by the targeted use of hot air.

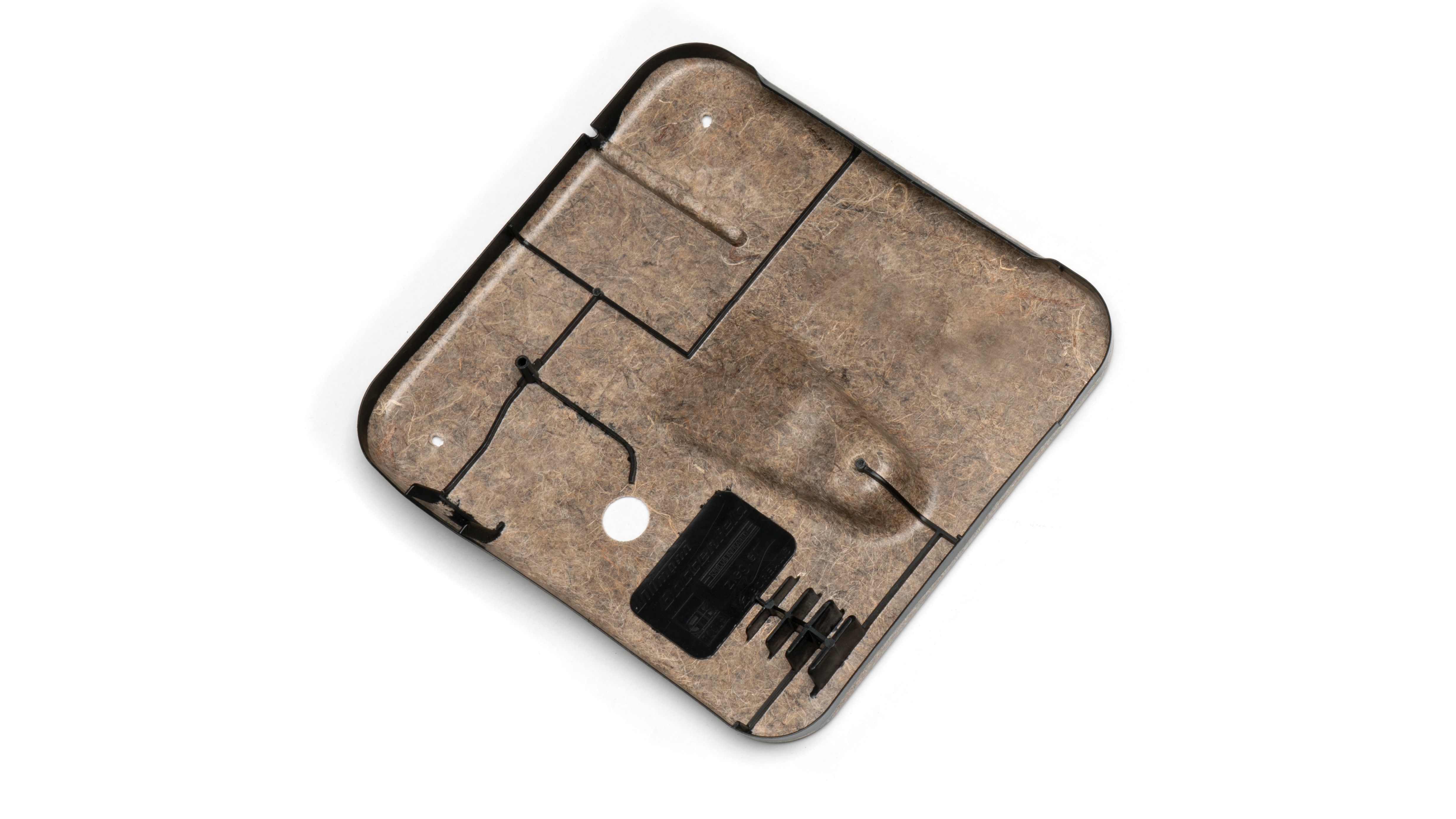

Plastics from the roll and plastic sheets are heated to produce moulded parts. Especially in the automotive industry, many molded parts, such as door panels and the classic parcel shelf are produced by deep drawing.