精确的焊接参数保证了再现性

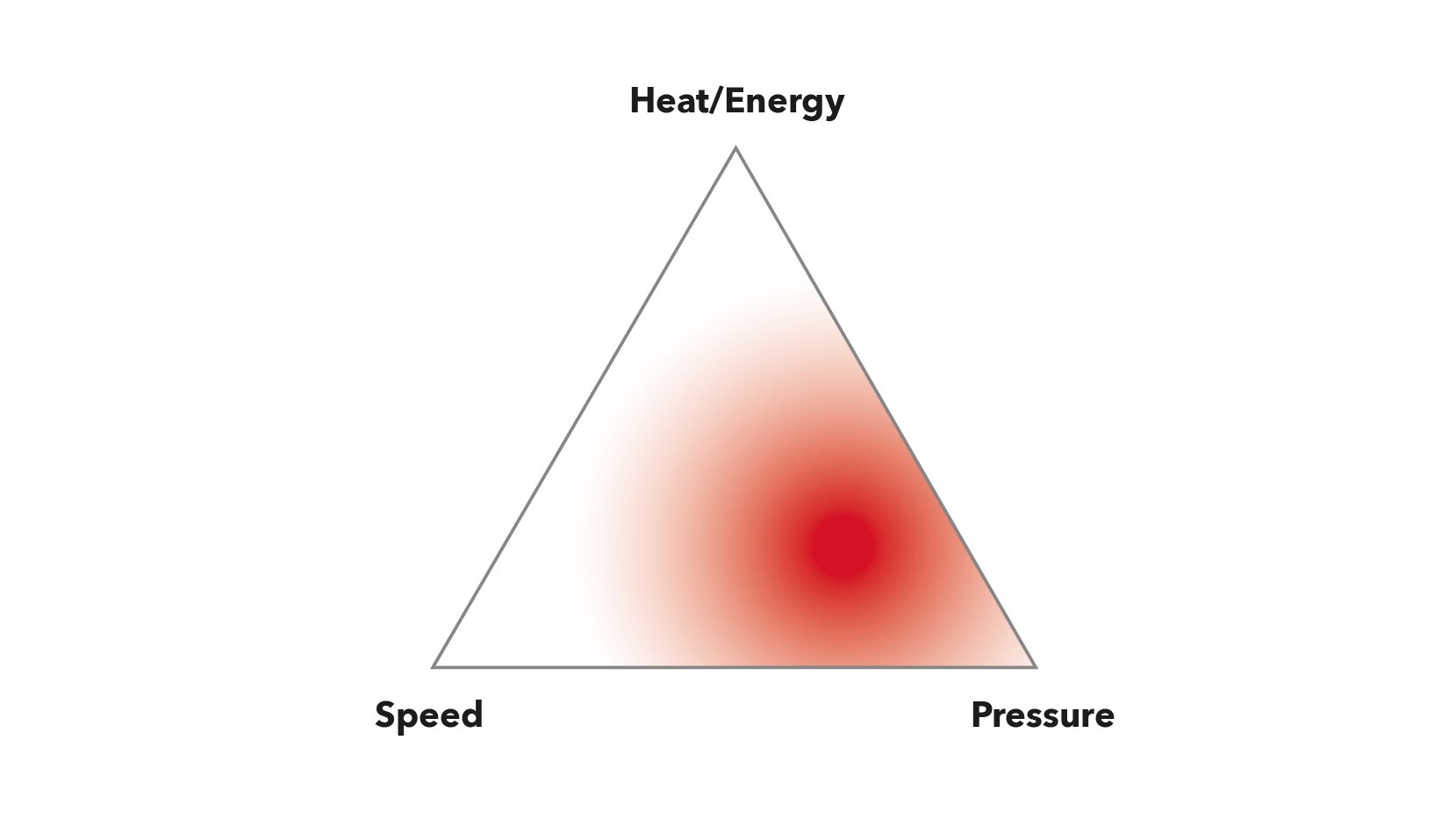

为确保焊接的均匀性和可重复性,必须精确控制所有三个焊接参数:温度/能量、速度和压力。这些参数越接近理想设置,焊缝就越牢固。焊缝的强度应与母材的强度相当,可使用拉力计进行检测。

其他影响标准

焊接参数必须适应现场的具体条件,并考虑到材料类型、熔体流动指数(MFI)、表面状况和外部天气影响等标准。因此,建议事先按照公认的标准,如 B. GRI-19a、GRI-19b、DVS 2225-3 或 4、ASTM D6392 或 ASTM D7747 进行试焊。同样重要的是了解这些标准的限制,并在必要时应用项目特定的焊接参数。近年来,随着具有新成分的土工膜投放市场,后者变得越来越重要。

一般不建议在露点以下进行焊接,因为这会对焊接质量产生负面影响。

焊接设备的设计原则

为确保焊接结果的一致性和可靠性,焊接设备应遵循一定的设计原则。这些原则包括:保持焊接温度的闭合控制环路、调节焊接速度的闭合控制环路,以及带有称重传感器或测量系统的校准压力系统,以确保焊接压力的可重复性。通过集成符合 ASTM D8468* 和 DVS 2225-4 标准的数据采集系统,可自动采集数据、创建焊缝协议并进行焊后分析。

* ASTM D8468-23 - 土工膜系统焊缝焊接设备数据记录标准程序

焊接机上与待焊材料接触的所有部件都必须没有锋利的边缘。锋利的边缘会使焊接材料产生缺口,并由于缺口线和凹槽等缺陷以及由此产生的缺口敏感性而对焊缝的长期强度产生负面影响。与土工膜接触的所有边缘的最小半径不得小于2.0mm。

根据公认标准进行最终检验

最终的焊接参数必须根据适用于焊接材料的公认标准进行测试。这是确保焊缝质量的唯一方法。

结论和建议

正确的焊接是基于两片膜材的聚合物分子在接合处的相互渗透和交错。

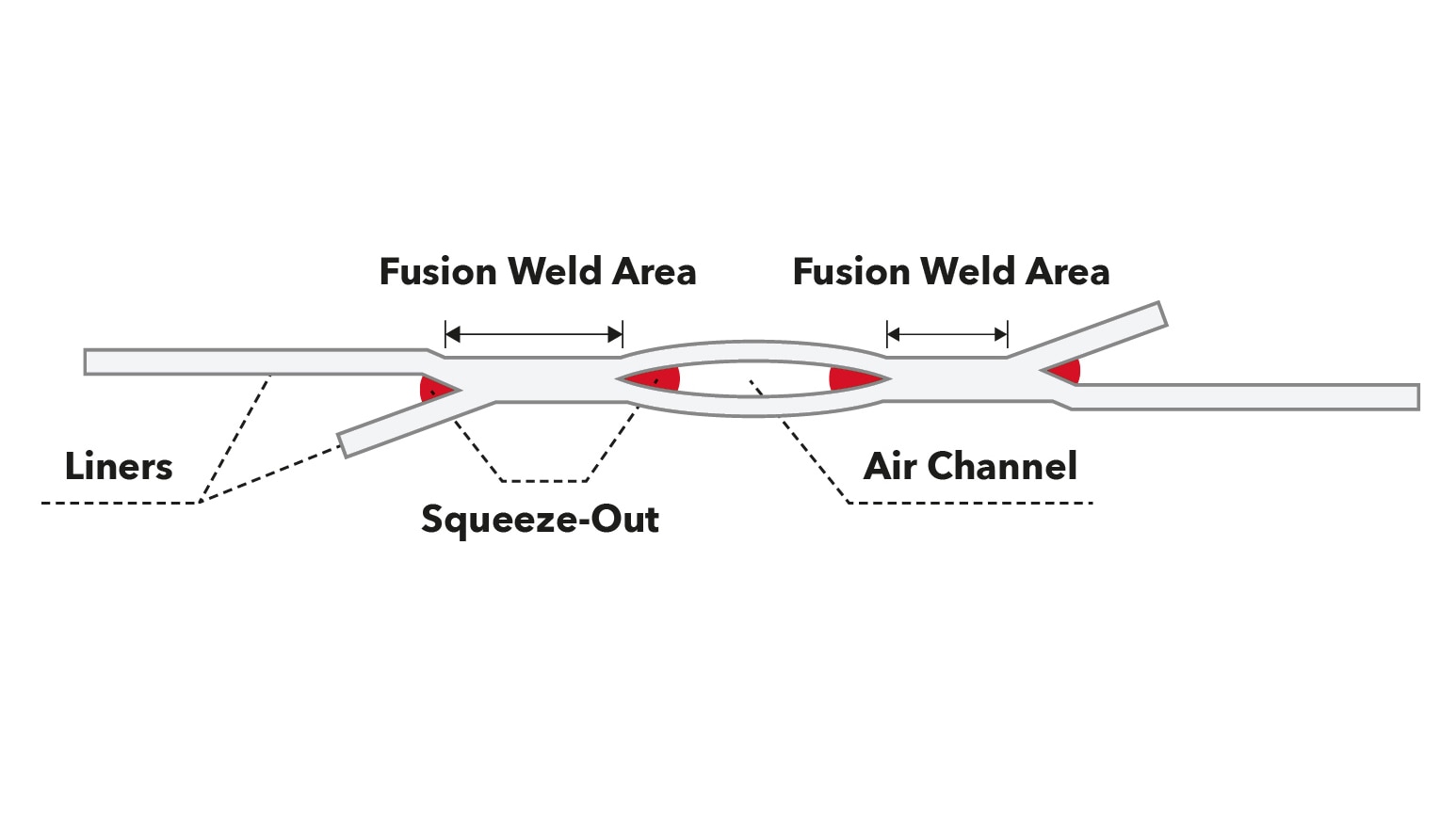

加热时间太短、膜与热楔之间的接触时间太短或接合压力不足,都会导致链的流动性不足,从而使聚合物链在焊缝中的渗透不足,导致粘接强度差。

反之,过热、接触时间过长(由于热量过高和/或焊接速度过慢)以及接合压力过大,会导致熔体被侧向挤出,造成高于平均水平的挤出,从而降低焊缝强度。这种情况也会导致焊缝厚度过度减薄,焊缝几何形状突然变厚变薄,并在焊缝旁边形成强烈的热影响区。

鉴于土工膜焊接的多因素性质,最佳焊接性能取决于三个关键焊接参数之间的平衡。

建议在焊接机上安装数据采集系统,以便在整个焊接过程中以固定间隔记录焊缝全长的相关焊接参数。在土工膜焊接过程中监控所有焊接参数对于确保最佳焊接程序至关重要。通过保持温度/能量、速度和压力之间的平衡,可以实现高质量的焊缝。挤出、符合测试标准和使用数据采集系统的重要性进一步提高了焊接工艺的质量和可靠性。

主要结论

- 相互渗透和相互依存:焊接的成功与否取决于两种土工膜的聚合物分子在界面上的相互渗透和交错。正是这种分子交织产生了紧密的联系。

- 加热和接触时间 正确的加热和适当的接触时间至关重要。如果加热不充分,接触时间短,聚合物链可能没有足够的流动性来有效地相互渗透,从而导致粘接不牢固。

- 过热:另一方面,材料过热或焊接速度过慢(接触时间过长)会导致过度熔化和熔融材料挤出。这会导致焊缝强度变差,焊缝厚度过度减薄。

- 接合压力:接合压力是指焊接过程中两个压力辊之间施加的压力。压力太小会导致分子无法正常交错,而压力太大则会导致熔融材料被挤出,从而削弱焊缝的强度。

- 焊缝强度和热影响区:如果参数不能达到最佳平衡,焊缝强度就会受到影响。此外,不利的条件会导致焊接区域的厚度过度减小,并在焊缝旁边形成热影响区。由于热量和老化速度比焊缝快,这可能会改变材料特性,从而增加产生应力裂纹的可能性。

- 最佳焊缝质量 要获得最佳的焊缝质量,必须在温度、速度和焊接压力这三个参数之间找到适当的平衡。这种设置对于在土工膜之间形成牢固可靠的焊缝非常重要。

- 测试:最终焊接参数必须根据适用于待焊材料的公认标准进行检查。