Parametri di saldatura precisi garantiscono la riproducibilità

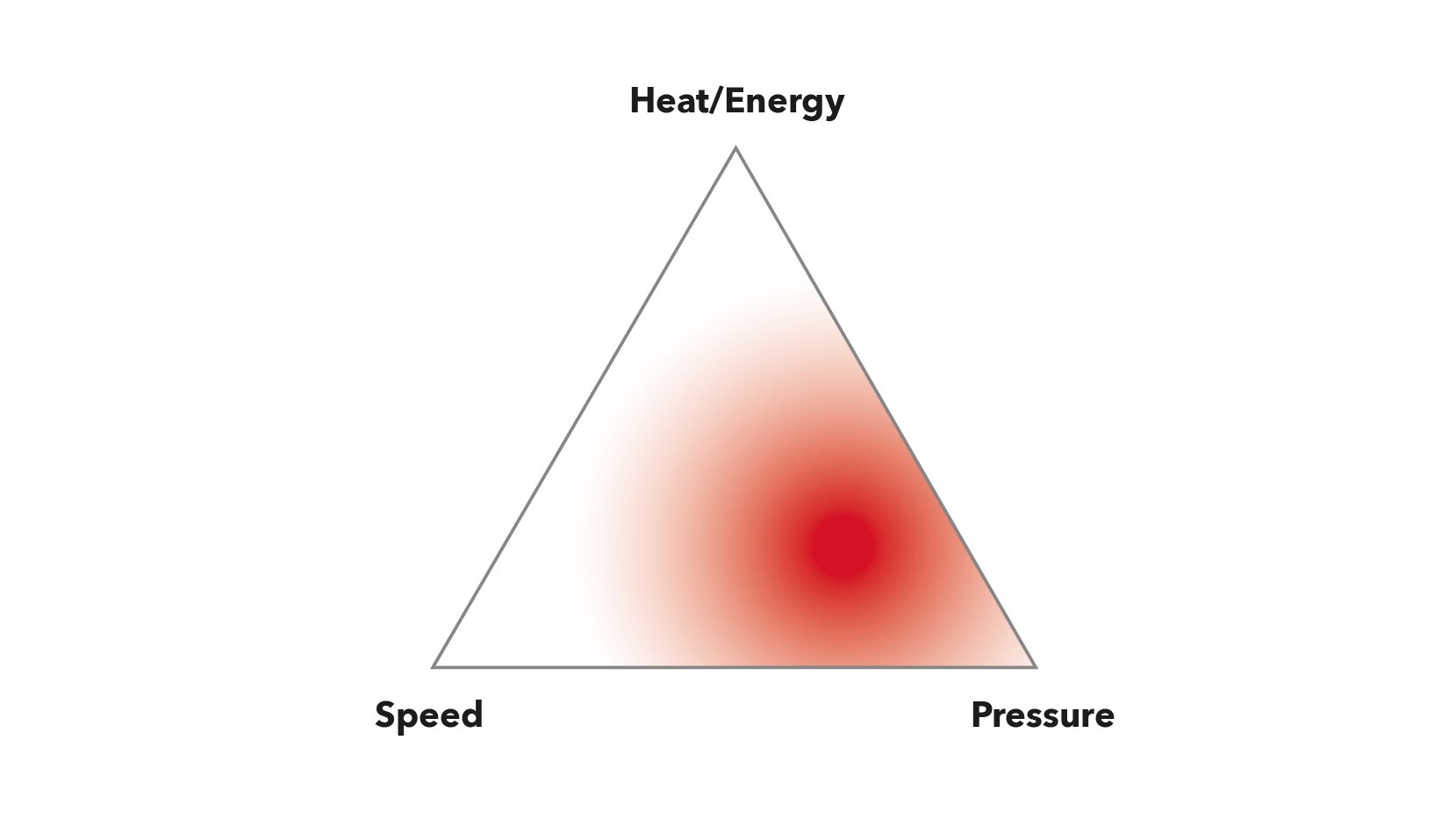

Per garantire una saldatura uniforme e riproducibile, tutti e tre i parametri di saldatura devono essere controllati con precisione: Temperatura/energia, velocità e pressione. Più questi parametri si avvicinano alle impostazioni ideali, più forte sarà il cordone di saldatura. La resistenza del cordone di saldatura deve essere paragonabile a quella del materiale di base, che può essere verificata con un tensiometro.

Altri criteri che influenzano

I parametri di saldatura devono essere adattati alle condizioni specifiche del sito, tenendo conto di criteri quali il tipo di materiale, l’indice di fluidità (MFI), le condizioni della superficie e le influenze atmosferiche esterne. Si raccomanda pertanto di eseguire preventivamente saldature di prova in conformità a standard riconosciuti, quali B. GRI-19a, GRI-19b, DVS 2225-3 o 4, ASTM D6392 o ASTM D7747. È inoltre importante conoscere i limiti di questi standard e, se necessario, applicare parametri di saldatura specifici per il progetto. Quest’ultimo aspetto è diventato sempre più importante negli ultimi anni, con l’arrivo sul mercato di geomembrane con nuove composizioni.

La saldatura al di sotto del punto di rugiada è generalmente sconsigliata in quanto influisce negativamente sulla qualità della saldatura.

Principi di progettazione delle apparecchiature di saldatura

Per garantire risultati di saldatura coerenti e affidabili, le apparecchiature di saldatura devono attenersi a determinati principi di progettazione. Questi principi includono un circuito di controllo chiuso per mantenere la temperatura di saldatura costante, un circuito di controllo chiuso per regolare la velocità di saldatura e un sistema di pressione calibrato con una cella di carico o un sistema di misurazione per garantire una pressione di saldatura riproducibile. L’integrazione di un sistema di acquisizione dati conforme alla norma ASTM D8468*, DVS 2225-4 consente l’acquisizione automatica dei dati, la creazione di protocolli di saldatura e l’analisi post-saldatura.

* ASTM D8468-23 - Procedura standard per la registrazione dei dati dei dispositivi di saldatura per la produzione di cordoni di saldatura nei sistemi di geomembrane

Tutte le parti della saldatrice che entrano in contatto con il materiale da saldare devono essere prive di spigoli vivi. I bordi affilati possono intaccare il materiale saldato e influire negativamente sulla resistenza a lungo termine del cordone di saldatura, a causa di difetti quali linee di intaglio e scanalature e della conseguente sensibilità dell’intaglio. Il raggio minimo di tutti i bordi a contatto con la geomembrana non deve essere inferiore a 2,0 mm.

Ispezione finale secondo gli standard riconosciuti

I parametri di saldatura finali devono essere testati in conformità agli standard riconosciuti che si applicano ai materiali da saldare. Questo è l’unico modo per garantire la qualità del cordone di saldatura.

Conclusioni e raccomandazioni

La corretta saldatura si basa sulla reciproca penetrazione e sull’incastro delle molecole di polimero dei due manti da unire nel punto di giunzione.

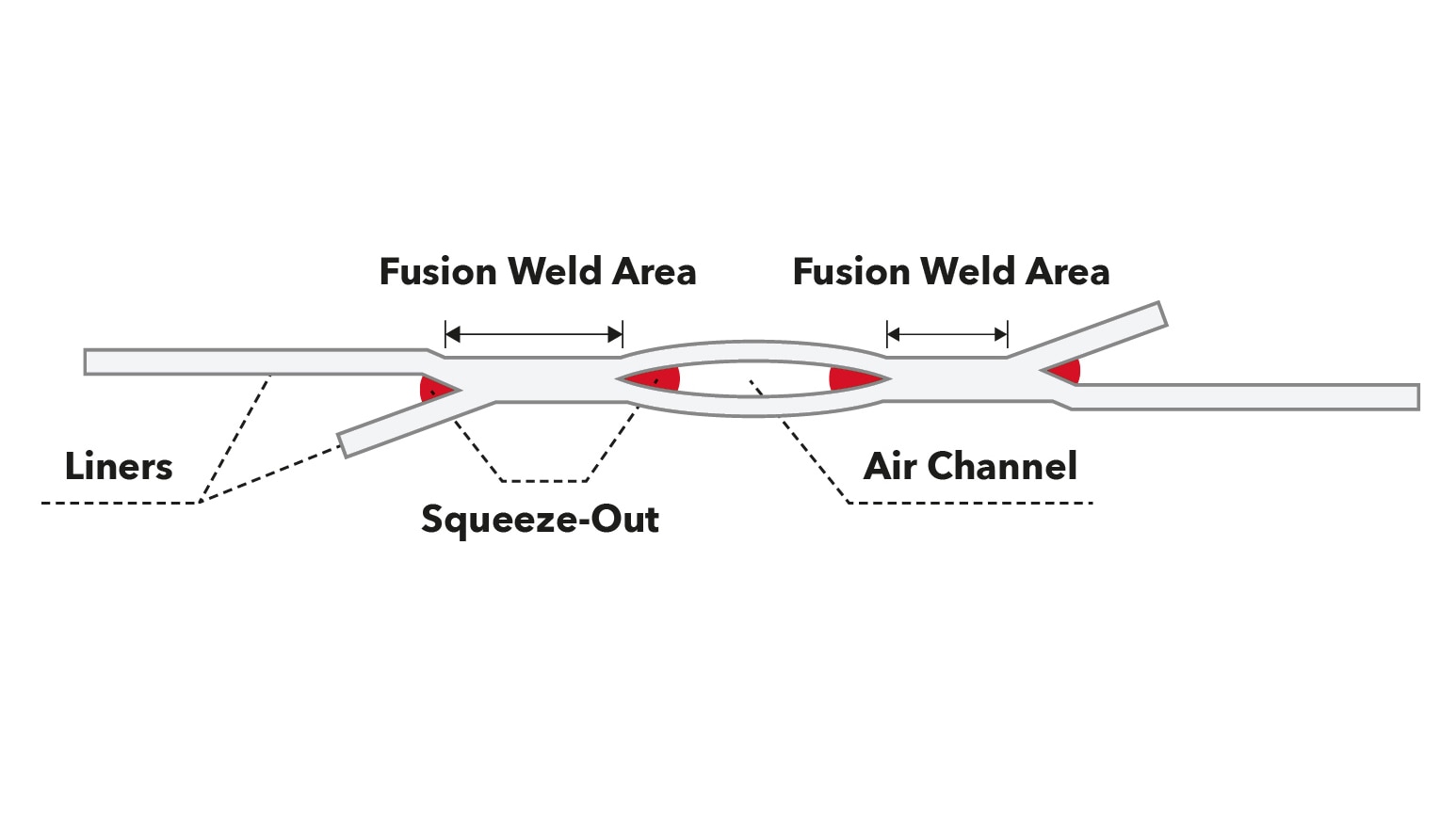

Un riscaldamento troppo scarso, un tempo di contatto troppo breve tra la membrana e il cuneo riscaldante o una pressione di giunzione insufficiente portano a una mancanza di mobilità delle catene e quindi a una penetrazione insufficiente delle catene polimeriche attraverso il cordone di saldatura, con conseguente scarsa forza di adesione.

Al contrario, il surriscaldamento, i lunghi tempi di contatto (dovuti a un calore eccessivo e/o a una velocità di saldatura troppo bassa) e l’eccessiva pressione di giunzione portano a una spremitura laterale della massa fusa, con un conseguente squeeze-out superiore alla media e quindi una scarsa resistenza del cordone di saldatura. Queste condizioni possono anche portare a riduzioni eccessive dello spessore del cordone di saldatura, a una geometria brusca del cordone e alla formazione di una zona fortemente influenzata dal calore direttamente accanto al cordone di saldatura.

Data la natura multifattoriale della saldatura delle geomembrane, le prestazioni ottimali della saldatura sono quindi funzione dell’equilibrio tra i tre parametri critici della saldatura.

Si raccomanda di installare sulle saldatrici un sistema di acquisizione dati che consenta di registrare i parametri di saldatura rilevanti lungo l’intera lunghezza del cordone di saldatura a intervalli fissi durante l’intero processo di saldatura. Il monitoraggio di tutti i parametri di saldatura durante la saldatura delle geomembrane è fondamentale per garantire procedure ottimali. Mantenendo un equilibrio tra temperatura/energia, velocità e pressione, è possibile ottenere cordoni di saldatura di alta qualità. L’importanza dello squeeze-out, la conformità agli standard di prova e l’uso di sistemi di acquisizione dati aumentano ulteriormente la qualità e l’affidabilità del processo di saldatura.

Risultati principali

- Interpenetrazione e interdipendenza: Il successo della saldatura dipende dalla compenetrazione e dall’incastro delle molecole polimeriche delle due geomembrane all’interfaccia. È questo intreccio a livello molecolare che crea un forte legame.

- Riscaldamento e tempo di contatto: Un riscaldamento corretto e un tempo di contatto adeguato sono fondamentali. Con un riscaldamento insufficiente e un tempo di contatto breve, le catene polimeriche potrebbero non avere sufficiente mobilità per compenetrarsi efficacemente, dando luogo a un legame debole.

- Surriscaldamento: D’altra parte, il surriscaldamento del materiale o una velocità di saldatura bassa (tempo di contatto lungo) possono portare a una fusione eccessiva e alla fuoriuscita del materiale fuso. Questo può portare a una scarsa resistenza del cordone di saldatura e a una riduzione eccessiva dello spessore del cordone stesso.

- Pressione di giunzione: La pressione di giunzione si riferisce alla pressione esercitata tra i due rulli di pressione durante il processo di saldatura. Una pressione troppo bassa può impedire alle molecole di saldarsi correttamente, mentre una pressione eccessiva può causare la fuoriuscita del materiale fuso e indebolire la saldatura.

- Resistenza del cordone di saldatura e zona termicamente alterata: La resistenza del cordone di saldatura può essere compromessa se non si raggiunge un equilibrio ottimale dei parametri. Inoltre condizioni sfavorevoli possono portare a una riduzione eccessiva dello spessore dell’area saldata e alla formazione di una zona termicamente alterata accanto al cordone di saldatura. Questo può presentare alterazioni delle proprietà del materiale per effetto del calore e invecchiare più rapidamente del cordone di saldatura, con conseguente aumento del potenziale di cricche da stress.

- Qualità ottimale dei cordoni di saldatura: Per ottenere la migliore qualità del cordone di saldatura, è necessario trovare il giusto equilibrio tra tutti e tre i parametri: temperatura, velocità e pressione di giunzione. Questa impostazione è importante per creare un cordone di saldatura forte e affidabile tra le geomembrane.

- Esame: I parametri di saldatura finali devono essere controllati in base agli standard riconosciuti che si applicano ai materiali da saldare.