LQS - migliorare la qualità dei progetti Geomembrane

Storie di prodotti24 nov 2020

Molte persone non sanno come il sistema di qualità Leister (LQS) possa migliorare la qualità dei progetti di installazione di geomembrane. Leggi questo articolo per saperne di più.

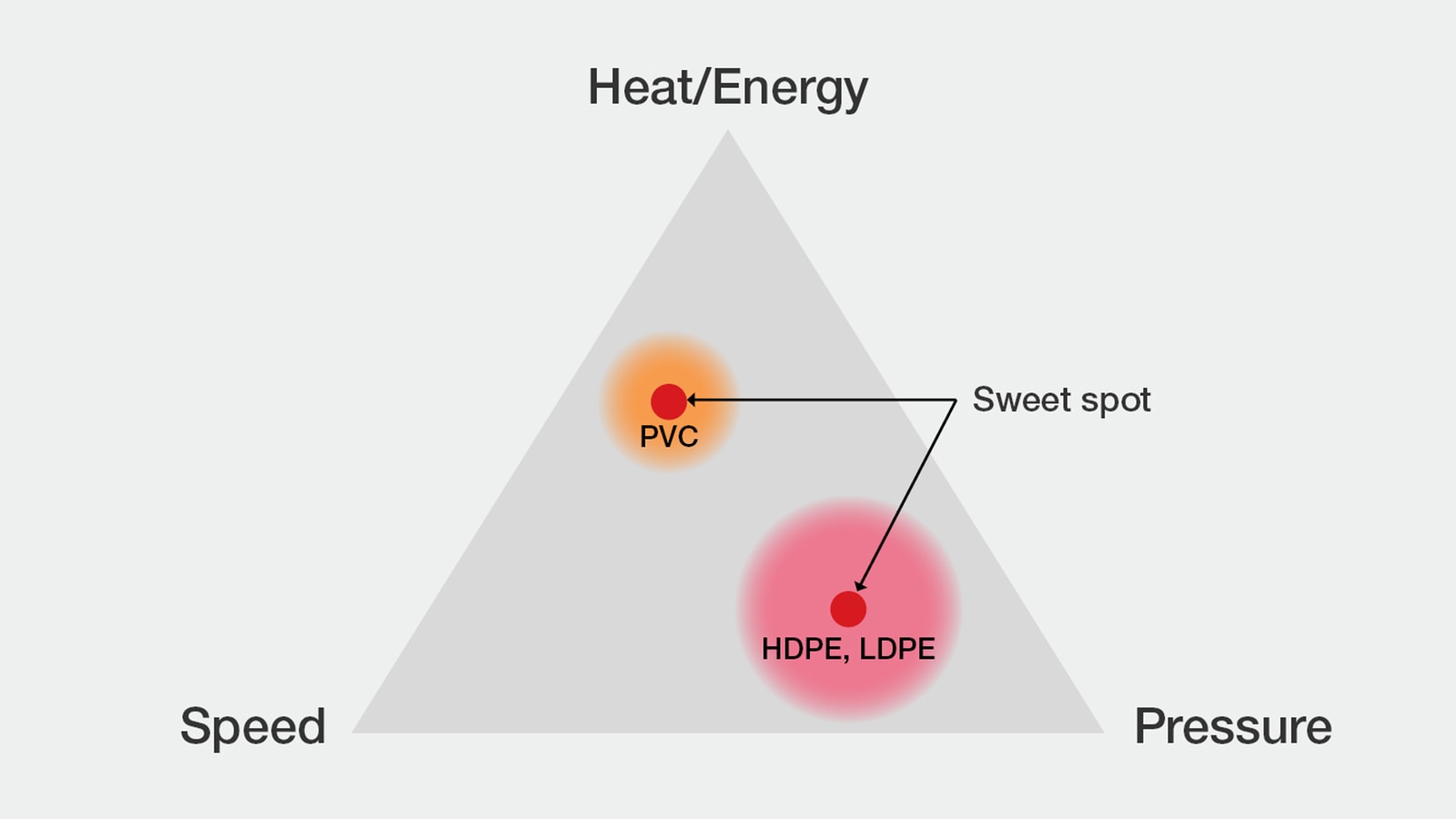

Come si può vedere la finestra di saldatura è abbastanza grande e non è sufficiente per trovarsi da qualche parte nella finestra di saldatura. Dobbiamo mirare al "punto centrato" all'interno della finestra di saldatura.

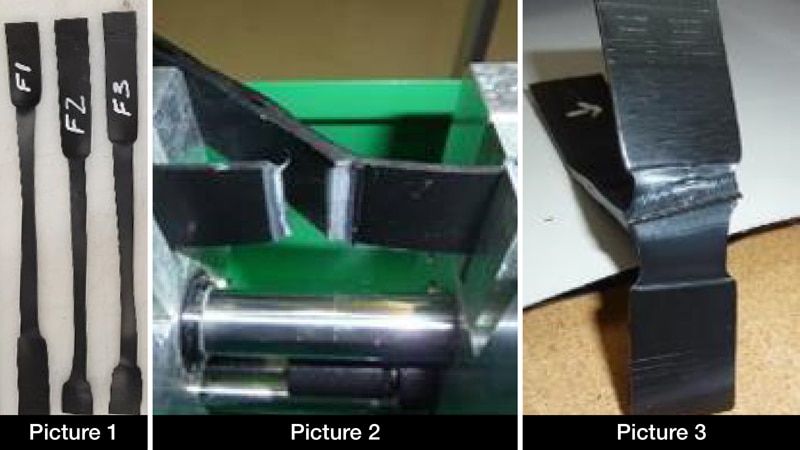

Figura 1: Campioni che mostrano segni di restringimento o di stiramento.

Figura 2: Un campione che mostra una rottura netta al di fuori della saldatura.

Figura 3: Anche questo campione ha superato i requisiti standard. Ma vediamo anche che la membrana ha conservato la capacità di allungarsi e non di rompersi.