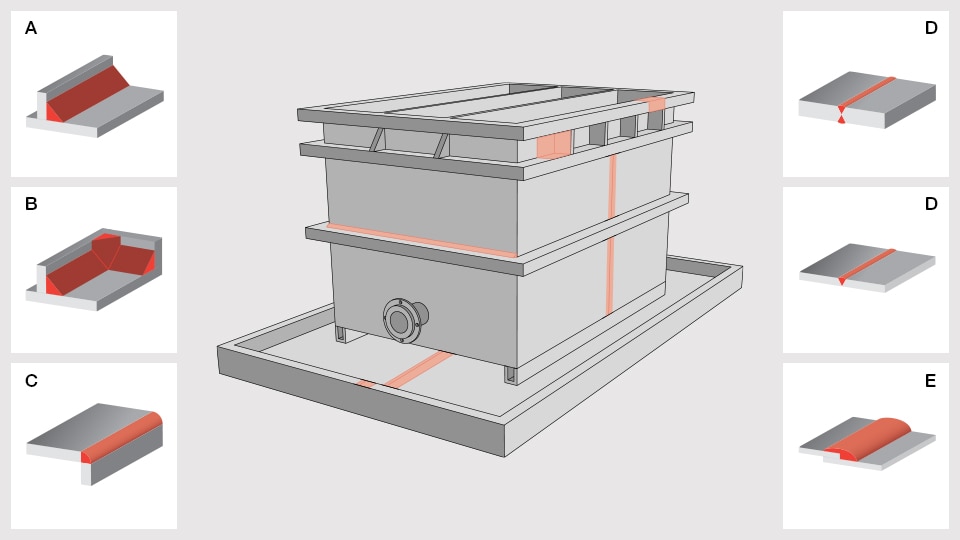

A. Biesnaad

De biesnaad is een van de meest gebruikte naadgeometrieën. Het wordt geproduceerd door twee werkstukken te lassen die samenkomen in een T-verbinding.

B: Binnenhoek lasnaad

Binnenhoek lasnaden worden over het algemeen gebruikt op moeilijk bereikbare plaatsen. Vrije vormen en spievormige lasnaadgeometrieën worden zo efficiënt mogelijk gelast.

C: Uiterlijk van hoeknaad

De buitenhoek lasnaad is een biesnaad waarbij de lasnaad langs de rand van de werkstukken loopt die bij elkaar staan. Hierbij wordt de las langs de buitenste longitudinale zijde (rand) gemaakt.

D: X-naad (ook dubbele V-naad)

De dubbele V-naad wordt ook wel een X-naad genoemd. Het is een soort stomplassen en bestaat uit een combinatie van twee V-naden aan elk van de twee zijden van de componenten die moeten worden verbonden.

D: V-naad

Om de V-vormige hoek te bereiken die typisch is voor de V-naad, worden de werkstukken afgeschuind of onder een geschikte hoek ten opzichte van elkaar geplaatst.

E: Lapnaad

Lapnaden worden voornamelijk gebruikt voor kunststof platen. Hier worden de platen bovenop elkaar geplaatst en wordt de lasnaad op de bovenste blootgestelde materiaalrand gelegd.

Thermische verbinding van kunststoffen

Kunststoflassen vereist een overeenkomst tussen de drie lasparameters: temperatuur, druk en snelheid. In tegenstelling tot andere verbindingsmethoden kan met lassen een hoge veerkracht en een sterke, homogene lasnaad bereikt worden. Kunststofverbindingen zijn extreem robuust en perfect afgedicht wanneer ze correct worden verwerkt. Ze kunnen ook worden gerepareerd zonder krachtverlies.

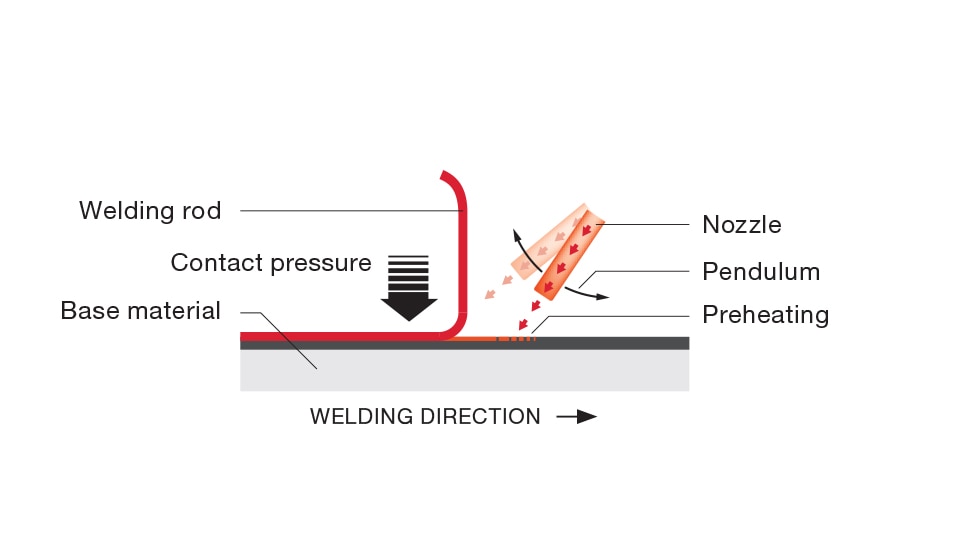

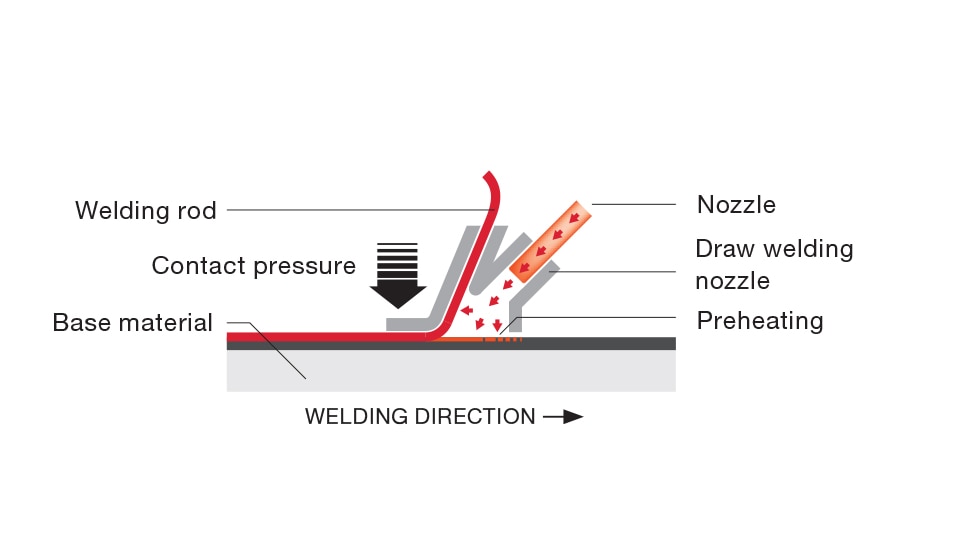

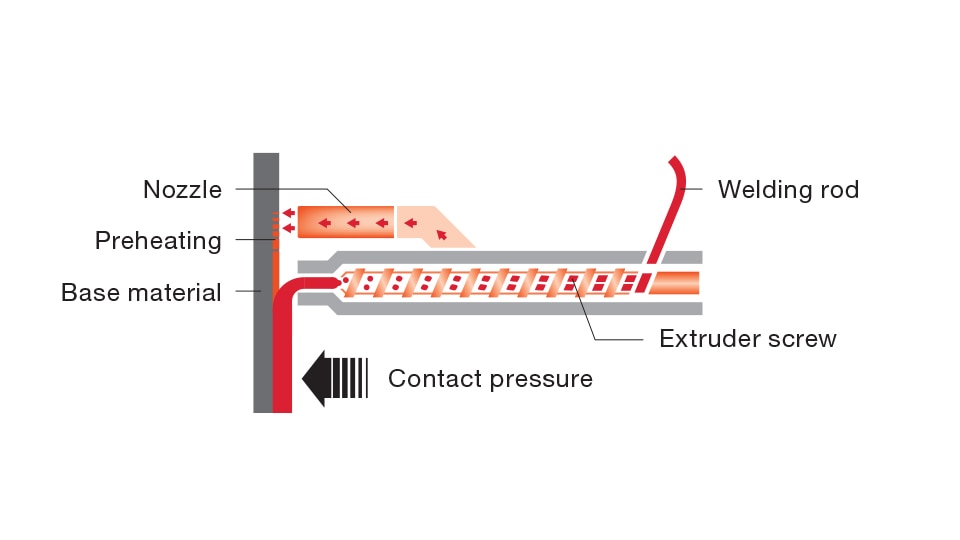

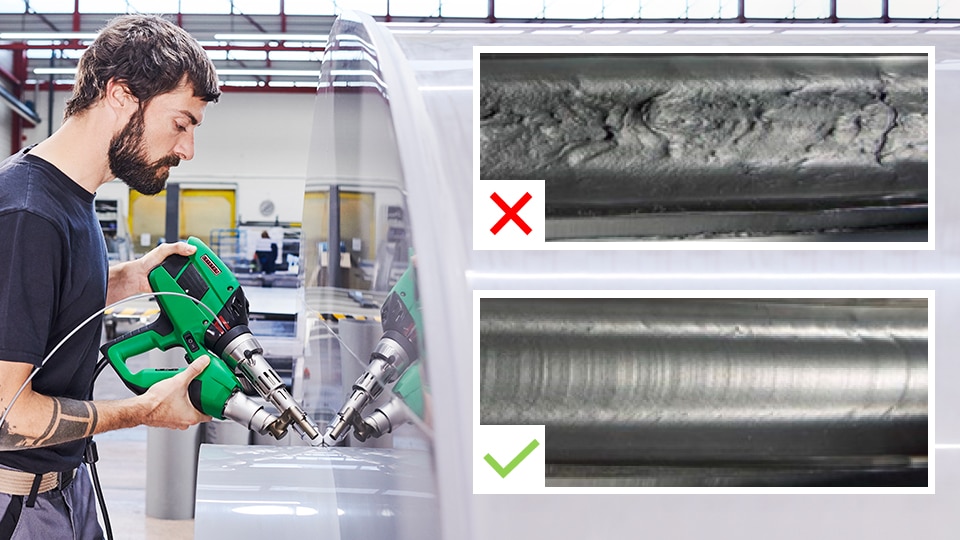

Handlassen met hete lucht

Handlassen met hete lucht wordt voornamelijk gebruikt voor moeilijk bereikbare gebieden en voor korte naden. Dit lasproces heeft de voorkeur voor het verwerken van amorfe kunststoffen, met name PVC. Bij handmatig lassen moet er bijzondere aandacht worden besteed aan een gelijkmatige druk en een constante snelheid. Druk tijdens het lassen de lasdraad verticaal op de naad. De benodigde kracht is afhankelijk van het gekozen basismateriaal en de diameter van de lasdraad. De hitte die uit het buismondstuk ontsnapt, moet afwisselend op de lasdraad en de lasnaad worden aangebracht in een oscillerende beweging in de lasrichting, totdat het einde van de naad is bereikt. Wanneer dit op de juiste manier gebeurt, met de juiste temperatuur en de juiste druk wordt aan beide zijden van de lasrups een lasnaad gevormd in de vorm van een uniforme dubbele rups.