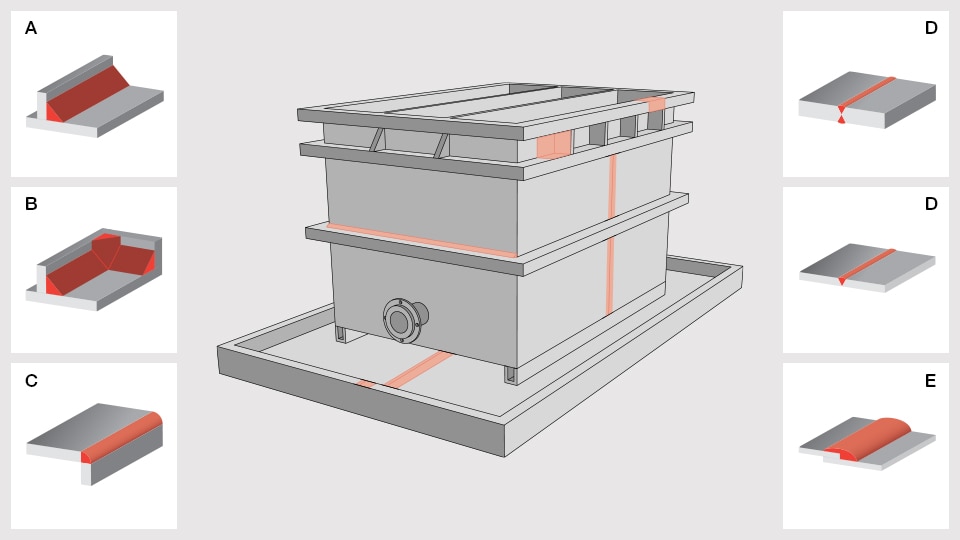

A. Costura de solda em filete

A solda em filete é uma das geometrias de costura mais usadas. Ela é produzida pela soldagem de duas peças que se unem em uma junta T.

B. Costura de canto interna

As costuras de canto internas geralmente são usadas em locais de difícil acesso. Formas livres e geometrias de costura de solda em formato de estrias são soldadas de forma mais eficiente como esta.

C. Aparência da costura de canto

A costura de canto externa é uma solda em filete na qual a costura de solda perpassa a extremidade das peças que estão unidas. Consequentemente, a solda é feita ao longo do lado longitudinal externo (extremidade).

D. Costura em X (também costura dupla em V)

A costura dupla em V também é conhecida como costura em X. É um tipo de solda de topo e consiste em uma combinação de duas costuras em V em cada um dos dois lados dos componentes a serem unidos.

D. Costura em V

Para alcançar o ângulo em formato de V que é típico para a costura em V, as peças são chanfradas ou posicionadas em um ângulo apropriado entre si.

E. Costura de lapidação

As costuras de lapidação são usadas principalmente para chapas de plástico. Aqui, as chapas são dispostas umas sobre as outras e a costura de solda é aplicada na extremidade superior do material exposto.

Junta térmica de plásticos

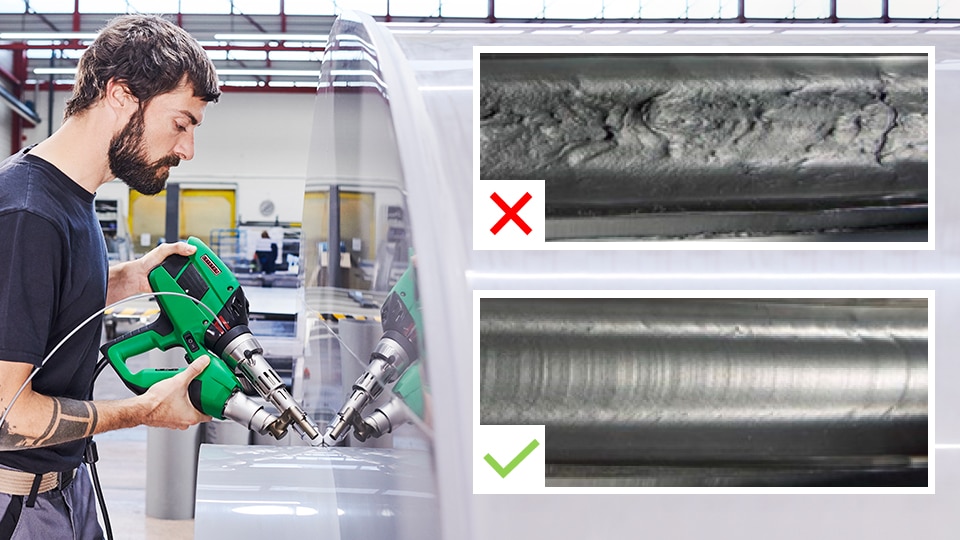

A soldagem de plástico requer uma correspondência entre três parâmetros de soldagem: temperatura, pressão e velocidade. Diferentemente de outros métodos de junção, a soldagem pode alcançar alta resiliência e uma costura de solda resistente e homogênea. Os compostos plásticos são extremamente robustos e selados com perfeição quando processados de forma correta. Eles também podem ser reparados sem perda de força.

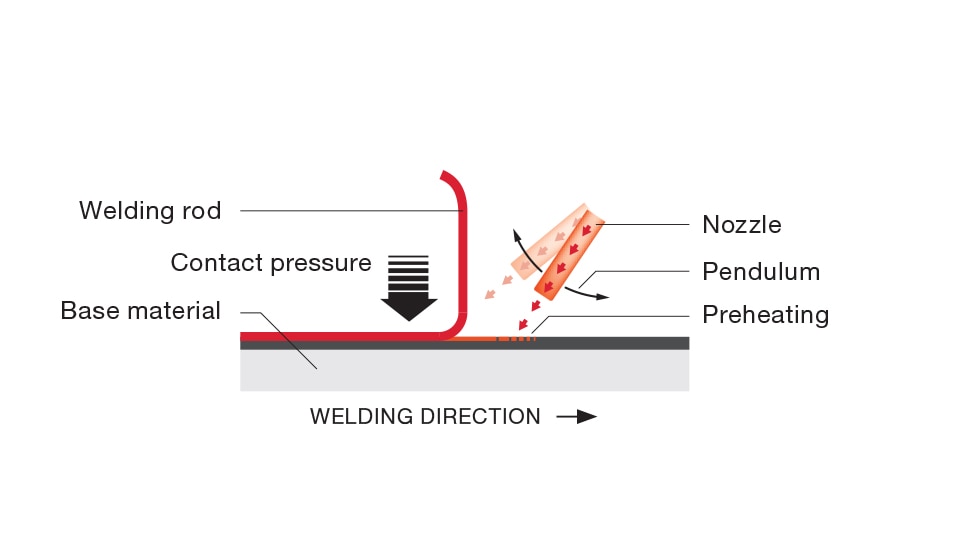

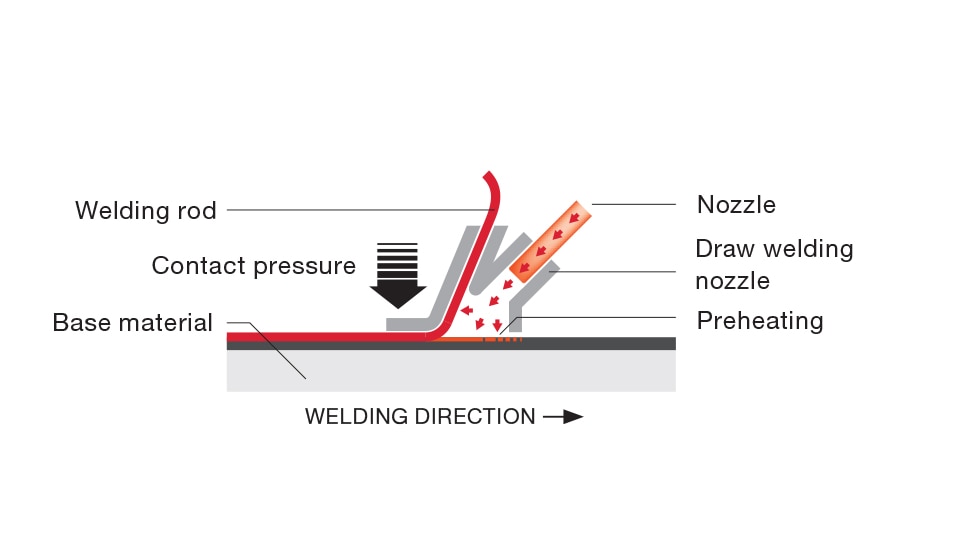

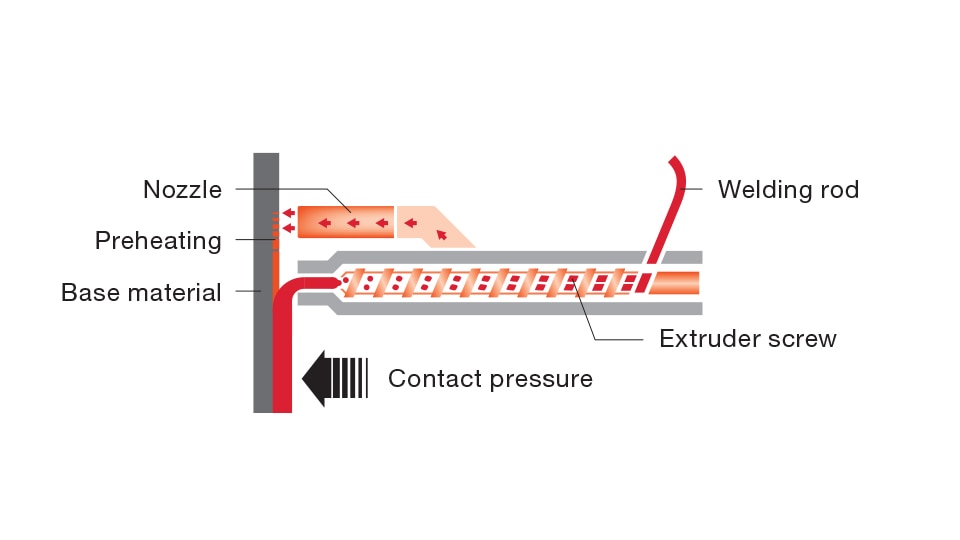

Soldagem a gás quente com o maçarico separado da haste de enchimento (WF)

A soldagem a gás quente com o maçarico separado da haste de enchimento é usada principalmente para áreas de difícil acesso e costuras curtas. Esse processo de soldagem é preferível para o processamento de plásticos amorfos, especialmente PVC. Especificamente no caso da soldagem manual, preste bastante atenção à manutenção da pressão uniforme e da velocidade constante.

Durante a soldagem, pressione o fio manualmente no sentido vertical da ranhura. A força exercida depende do material de base escolhido e da dimensão do fio de solda. Aplique o calor que flui para fora do bico tubular alternadamente ao fio de solda e à junta em um movimento oscilante na direção da soldagem até que o o final da costura seja atingido. Quando realizada corretamente com a temperatura correta e a pressão apropriada, uma costura de solda é formada em ambos os lados da esfera de solda como uma esfera dupla uniforme.