Parâmetros de soldadura precisos garantem a reprodutibilidade

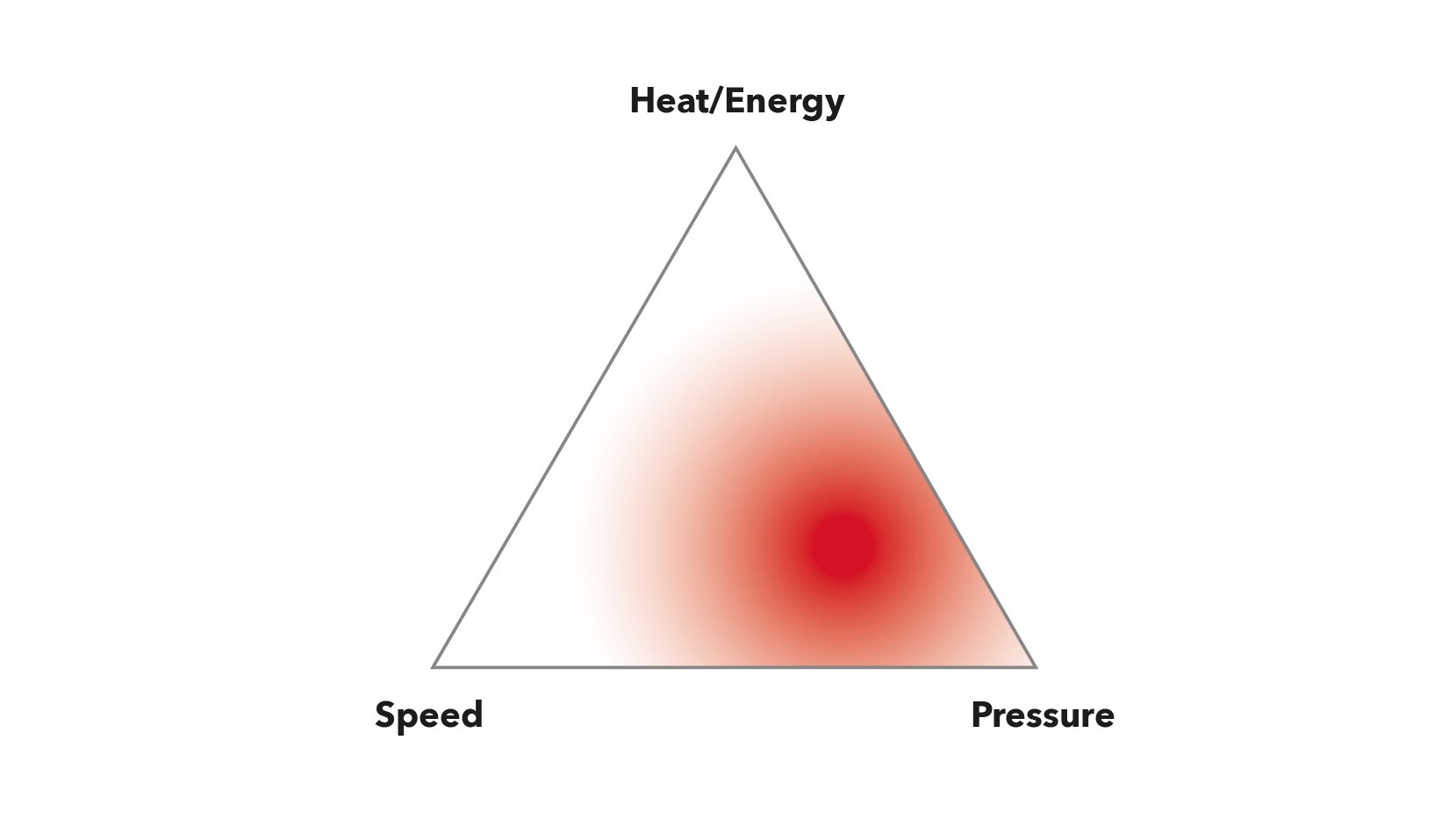

Para garantir uma soldadura uniforme e reprodutível, os três parâmetros de soldadura devem ser controlados com precisão: Temperatura/energia, velocidade e pressão. Quanto mais estes parâmetros se aproximarem das definições ideais, mais forte será o cordão de soldadura. A resistência do cordão de soldadura deve ser comparável à resistência do material de base, o que pode ser verificado com um tensiómetro.

Outros critérios de influência

Os parâmetros de soldadura devem ser adaptados às condições específicas do local, tendo em conta critérios como o tipo de material, o índice de fluxo de fusão (MFI), o estado da superfície e as influências climáticas externas. Recomenda-se, por conseguinte, que as soldaduras de ensaio sejam efectuadas antecipadamente em conformidade com normas reconhecidas, tais como B. GRI-19a, GRI-19b, DVS 2225-3 ou 4, ASTM D6392 ou ASTM D7747. Também é importante conhecer os limites destas normas e aplicar parâmetros de soldadura específicos do projeto, se necessário. Esta última tornou-se cada vez mais importante nos últimos anos, à medida que foram surgindo no mercado geomembranas com novas composições.

A soldadura abaixo do ponto de orvalho não é geralmente recomendada, uma vez que afecta negativamente a qualidade da soldadura.

Princípios de conceção dos equipamentos de soldadura

Para garantir resultados de soldadura consistentes e fiáveis, o equipamento de soldadura deve respeitar determinados princípios de conceção. Estes princípios incluem um circuito de controlo fechado para manter a temperatura de soldadura, um circuito de controlo fechado para regular a velocidade de soldadura e um sistema de pressão calibrado com uma célula de carga ou sistema de medição para garantir uma pressão de soldadura reproduzível. A integração de um sistema de aquisição de dados em conformidade com a norma ASTM D8468*, DVS 2225-4 permite a aquisição automática de dados, a criação de protocolos de cordões de soldadura e a análise pós-soldadura.

* ASTM D8468-23 - Procedimento normalizado de registo de dados para dispositivos de soldadura para a produção de cordões de soldadura em sistemas de geomembranas

Todas as partes da máquina de soldar que entram em contacto com o material a soldar devem estar livres de arestas vivas. As arestas vivas podem entalhar o material soldado e afetar negativamente a resistência a longo prazo do cordão de soldadura devido a defeitos como linhas de entalhe e ranhuras e à sensibilidade do entalhe resultante. O raio mínimo de todas as arestas que entram em contacto com a geomembrana não deve ser inferior a 2,0 mm.

Inspeção final de acordo com normas reconhecidas

Os parâmetros finais de soldadura devem ser testados de acordo com as normas reconhecidas que se aplicam aos materiais a soldar. Esta é a única forma de garantir a qualidade do cordão de soldadura.

Conclusão e recomendação

A soldadura correcta baseia-se na penetração mútua e no entrelaçamento das moléculas de polímero das duas folhas de vedação a unir na junta.

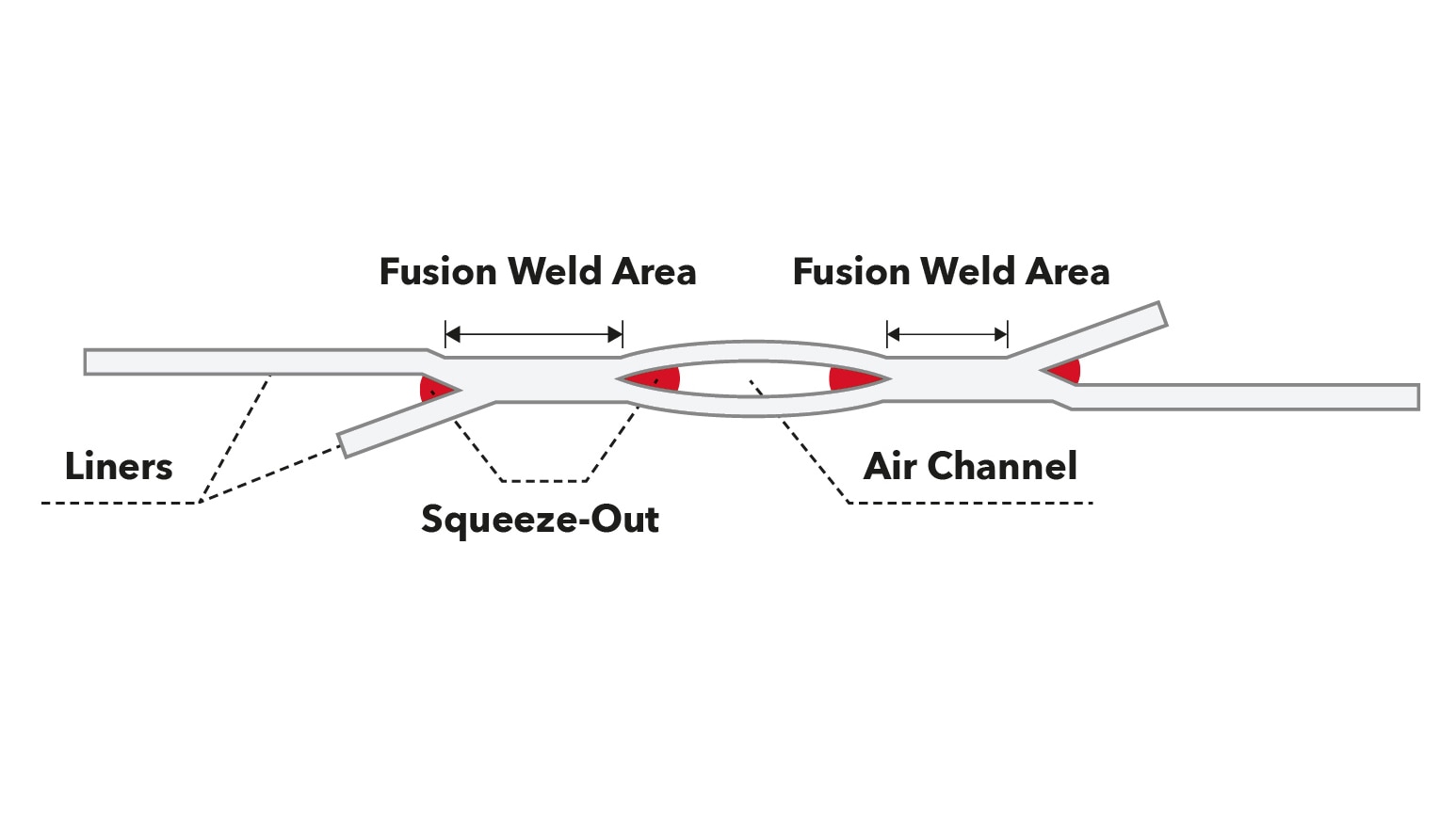

Um aquecimento insuficiente, um tempo de contacto demasiado curto entre a membrana e a cunha de aquecimento ou uma pressão de união insuficiente conduzem a uma falta de mobilidade das cadeias e, por conseguinte, a uma penetração insuficiente das cadeias de polímero através do cordão de soldadura, resultando numa fraca resistência da união.

Inversamente, o sobreaquecimento, os longos tempos de contacto (devido a um calor excessivo e/ou a uma velocidade de soldadura demasiado lenta) e uma pressão de junção excessiva levam a que a fusão seja espremida lateralmente, resultando numa compressão acima da média e, por conseguinte, numa fraca resistência do cordão de soldadura. Estas condições podem também conduzir a reduções excessivas de espessura no cordão de soldadura, a uma geometria abrupta de cordão de soldadura espesso-fino e à formação de uma forte zona afetada pelo calor diretamente junto ao cordão de soldadura.

Tendo em conta a natureza multifatorial da soldadura de geomembranas, o desempenho ótimo da soldadura é, portanto, uma função do equilíbrio entre os três parâmetros críticos de soldadura.

Recomenda-se a instalação de um sistema de aquisição de dados nas máquinas de soldadura que permita o registo dos parâmetros de soldadura relevantes ao longo de todo o comprimento do cordão de soldadura em intervalos fixos durante todo o processo de soldadura. A monitorização de todos os parâmetros de soldadura durante a soldadura de geomembranas é crucial para garantir procedimentos óptimos. Ao manter um equilíbrio entre temperatura/energia, velocidade e pressão, é possível obter cordões de soldadura de alta qualidade. A importância do squeeze-out, o cumprimento das normas de ensaio e a utilização de sistemas de aquisição de dados aumentam ainda mais a qualidade e a fiabilidade do processo de soldadura.

Principais conclusões

- Interpenetração e interdependência: O sucesso da soldadura depende da interpenetração e do entrelaçamento das moléculas de polímero das duas geomembranas na interface. É este entrelaçamento molecular que cria uma ligação forte.

- Aquecimento e tempo de contacto: O aquecimento correto e um tempo de contacto adequado são cruciais. Com um aquecimento insuficiente e um tempo de contacto curto, as cadeias de polímero podem não ter mobilidade suficiente para se interpenetrarem eficazmente, resultando numa ligação fraca.

- Sobreaquecimento: Por outro lado, o sobreaquecimento do material ou uma velocidade de soldadura lenta (tempo de contacto prolongado) pode levar a uma fusão excessiva e à expulsão do material fundido. Isto pode levar a uma fraca resistência do cordão de soldadura e a uma redução excessiva da espessura do cordão de soldadura.

- Pressão de união: A pressão de união refere-se à pressão exercida entre os dois rolos de pressão durante o processo de soldadura. Uma pressão demasiado baixa pode impedir que as moléculas se liguem corretamente, enquanto uma pressão demasiado elevada pode fazer com que o material fundido seja espremido e enfraqueça a soldadura.

- Resistência do cordão de soldadura e zona afetada pelo calor: A resistência do cordão de soldadura pode ser prejudicada se não for alcançado um equilíbrio ótimo dos parâmetros. Além disso, condições desfavoráveis podem levar a uma redução excessiva da espessura da área soldada e à formação de uma zona afetada pelo calor junto ao cordão de soldadura. Este pode apresentar propriedades materiais alteradas devido ao efeito do calor e envelhecer mais rapidamente do que o cordão de soldadura, o que leva a um maior potencial de fissuras por tensão.

- Óptima qualidade dos cordões de soldadura: Para obter a melhor qualidade do cordão de soldadura, é necessário encontrar o equilíbrio certo entre os três parâmetros, nomeadamente a temperatura, a velocidade e a pressão de junção. Este ajuste é importante para criar um cordão de soldadura forte e fiável entre as geomembranas.

- Exame: Os parâmetros finais de soldadura devem ser verificados de acordo com as normas reconhecidas que se aplicam aos materiais a soldar.