LQS - melhorando a qualidade em projetos de Geomembrana

Histórias de produtos24 de nov. de 2020

Muitas pessoas desconhecem como o Sistema de Qualidade Leister (LQS) pode melhorar a qualidade em projetos de instalação de geomembranas. Leia este artigo para saber mais sobre o assunto.

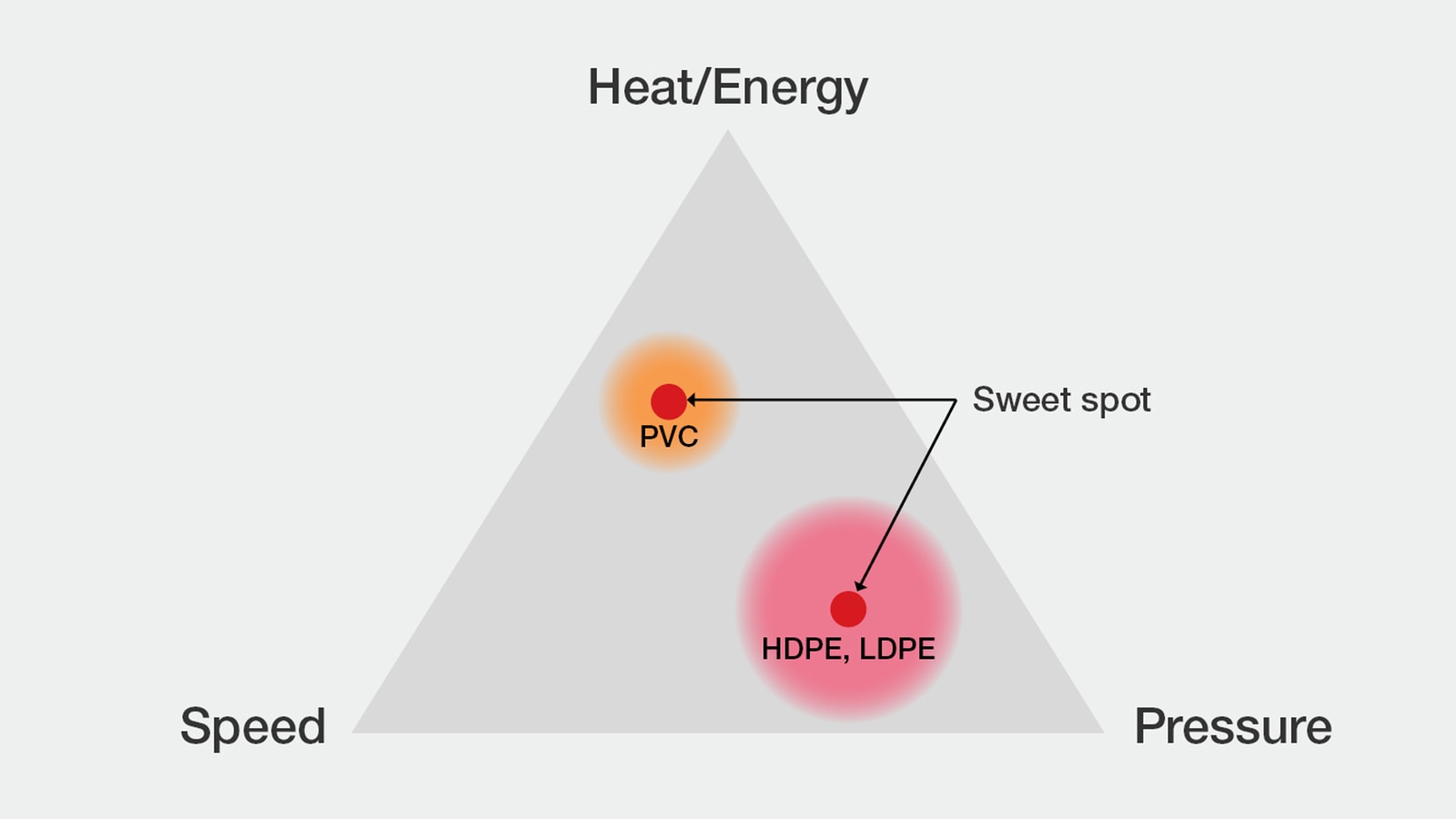

Como você pode ver a janela de soldagem é bastante grande e não é suficiente nos encontrarmos em algum lugar na janela de soldagem. Precisamos de apontar para o "ponto doce" dentro da janela de soldadura.

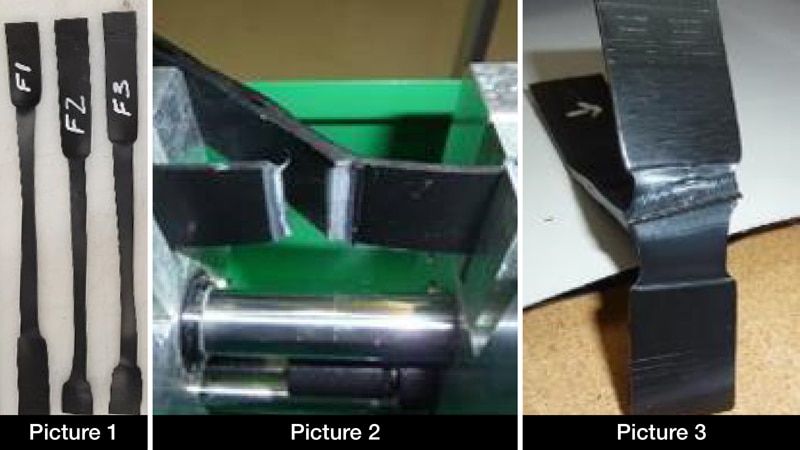

Imagem 1: Amostras que exibem sinais de agarrar ou esticar.

Figura 2: Uma amostra que mostra uma ruptura limpa fora da solda.

Figura 3: Esta amostra também passou os requisitos padrão. Mas também vemos que a membrana manteve a capacidade de esticar e não de quebrar.