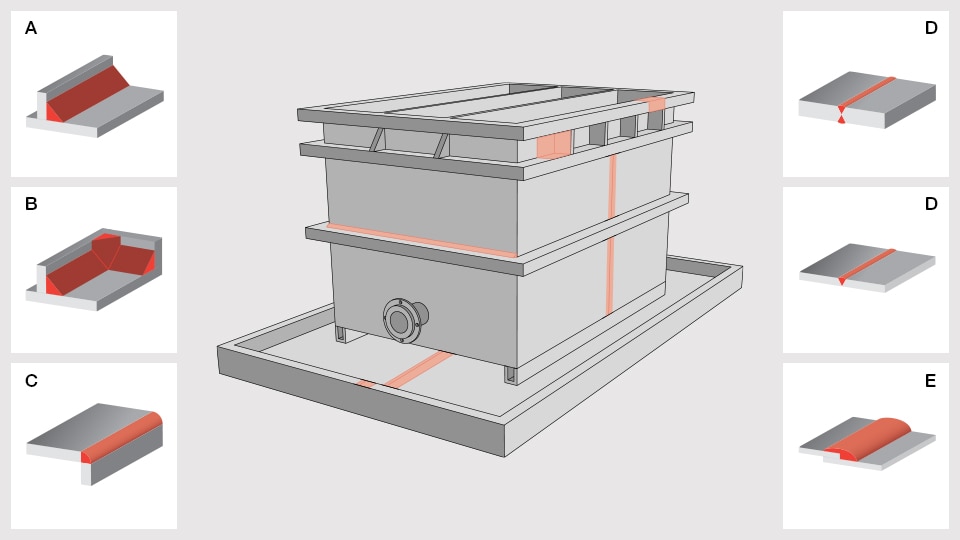

A. Kehlnaht

Die Kehlnaht ist eine der am häufigsten verwendeten Nahtgeometrien. Sie entsteht beim Schweissen von zwei Werkstücken, die in einem T-Stoss aufeinandertreffen.

B: Ecknaht innen

Innenecknähte kommen meist an schwer zu erreichenden Stellen zur Anwendung. Freiformen und splineförmige Schweissnahtgeometrien werden damit am effizientesten geschweisst.

C: Ecknaht aussen

Als Aussen-Ecknaht wird eine Kehlnaht bezeichnet, bei der die Schweissnaht an der Kante der zueinanderstehenden Werkstücke verläuft. Dabei wird entlang der äusseren Längsseite (Kante) geschweisst.

D: X-Naht (auch Doppel-V-Naht)

Die X-Naht wird auch als Doppel-V-Naht bezeichnet. Sie gehört zu den Stumpfnähten und besteht aus der Kombination von zwei V-Nähten an jeweils zwei Seiten der zu verbindenden Bauteile.

D: V-Naht

Um den für die V-Naht typischen v-förmigen Winkel zu erreichen, werden die Werkstücke passend angeschrägt.

E: Überlappnaht

Überlappnähte werden vorwiegend bei Kunststoffmembranen angewendet. Dabei werden die Folien übereinanderliegend angeordnet und die Schweissnaht über die obere freiliegende Materialkante gelegt.

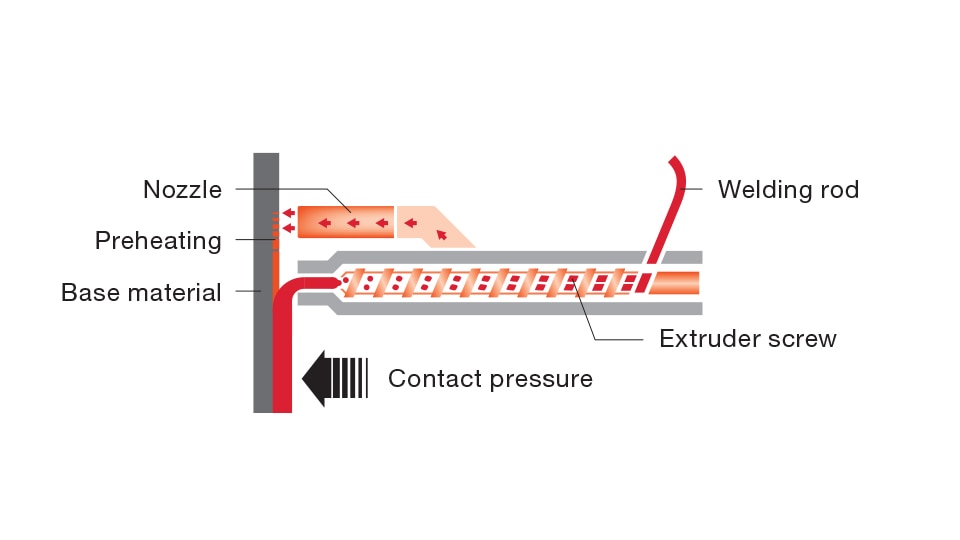

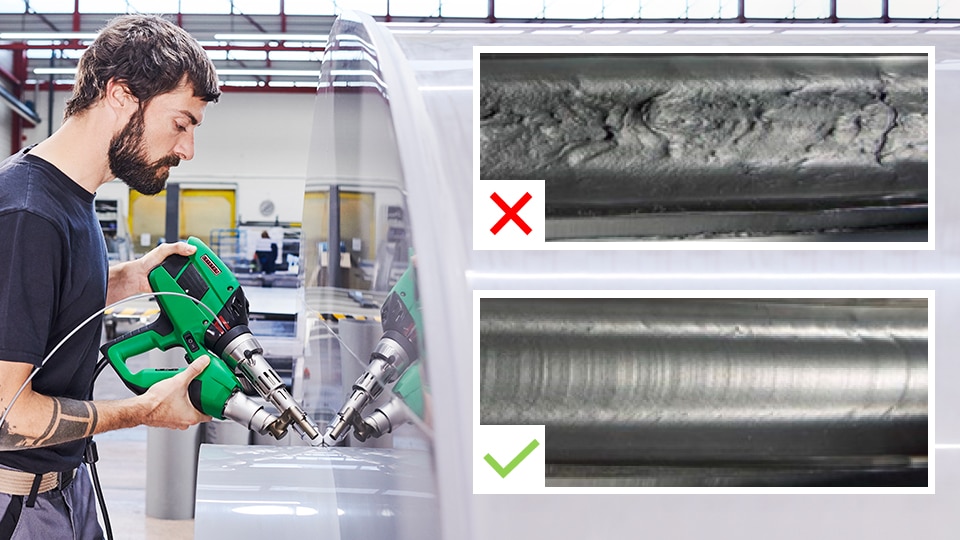

Thermisches Fügen von Kunststoffen

Das Kunststoffschweissen verlangt eine Übereinstimmung der drei Schweissparameter Temperatur, Druck und Geschwindigkeit. Im Gegensatz zu anderen Fügemethoden werden beim Schweissen hohe Festigkeit und eine starke, homogene Schweissnaht erzielt. Kunststoffverbindungen sind äusserst robust und bei richtiger Verarbeitung absolut dicht. Zudem lassen sie sich ohne Festigkeitsverlust reparieren.

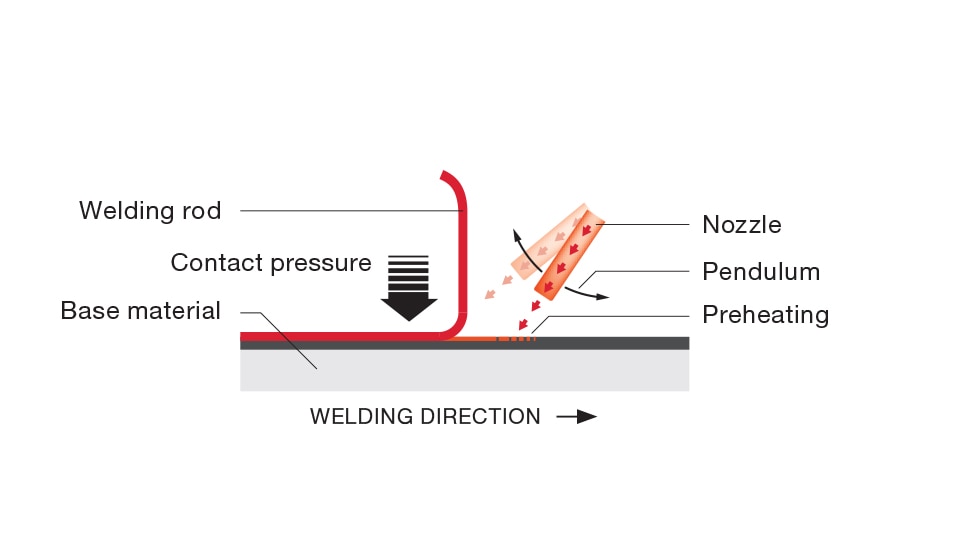

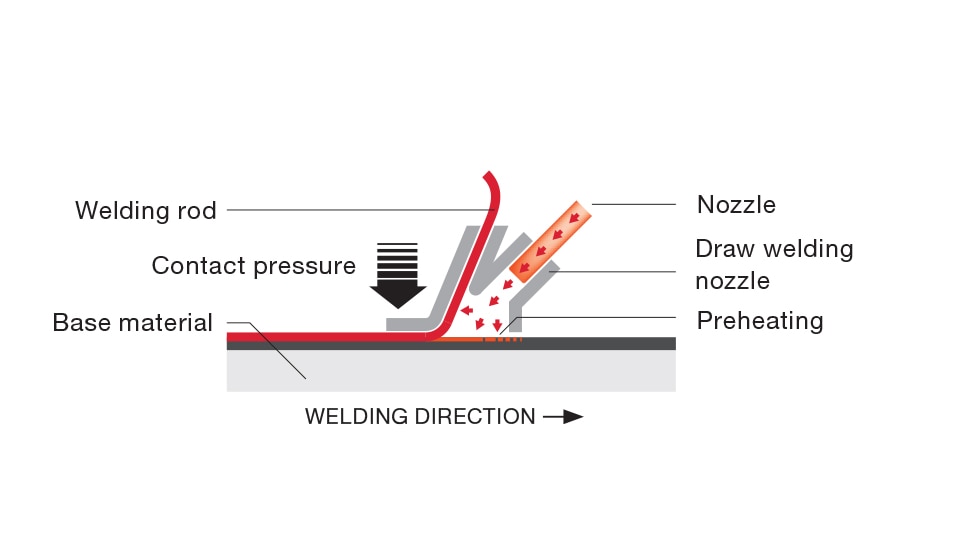

Heissluft-Fächelschweissen

Das Heissluft-Fächelschweissen wird vor allem bei schwer zugänglichen Stellen und kurzen Nähten angewendet. Amorphe Kunststoffe (insbesondere PVC) lassen sich bevorzugt mit dieser Schweisstechnik verarbeiten. Besonders beim Handschweissen sind gleichmässige Druckausübung und eine konstante Geschwindigkeit zu beachten.

Während des Schweissvorgangs ist der Schweissdraht von Hand vertikal auf die Fuge zu drücken. Die dafür aufgewendete Kraft hängt vom gewählten Grundwerkstoff und der Dimension des Schweissdrahts ab. Die aus der Rohrdüse ausströmende Wärme wird dabei pendelnd in Schweissrichtung auf den Schweissdraht und die Fuge gerichtet, bis das Ende der Naht erreicht ist. Korrekt ausgeführt, d. h. mit der richtigen Temperatur und dem passenden Druck, formt sich auf beiden Seiten der Schweissraupe ein Schweiss-Saum in Form einer gleichmässigen Doppelwulst.