Prüfen ist wichtig

Die Dichtigkeit verschweisster thermoplastischer Kunststoffe ist unerlässlich. Die Validierung von Schweissnähten erfordert geeignete Hilfsmittel: Diese sind, wie nicht anders zu erwarten, ebenfalls Teil des Angebots von Leister.

Die Erfahrung von Leister in diesem Segment ist Voraussetzung für die sorgfältige Konstruktion geeigneter Systeme für die Qualitätsprüfung von Schweissnähten. Über diese Systeme haben wir mit Klaid Mastora gesprochen, dem technischen Fachmann für Maschinenwartung und Qualitätskontrolle von Leister.

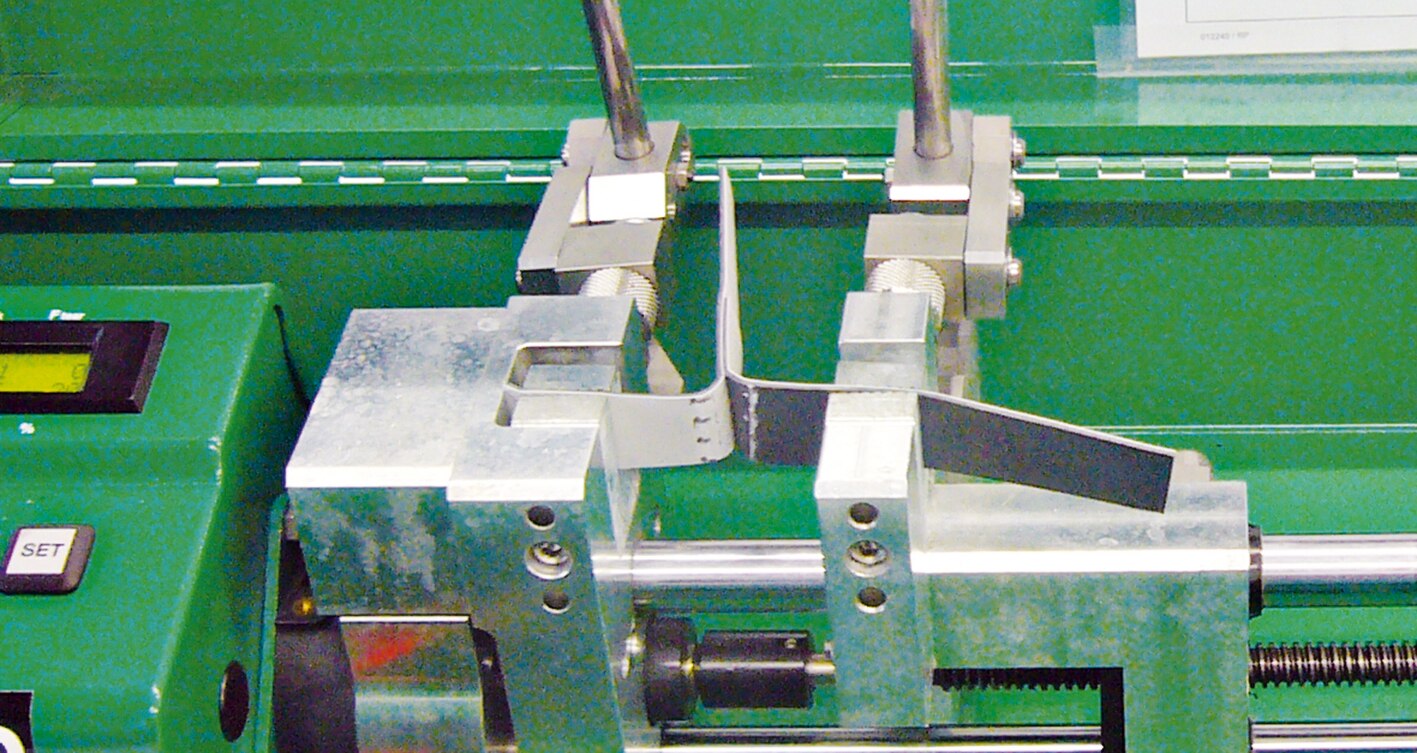

Die Bruchdehnungswerte müssen unter einem bestimmten Grenzwert bleiben, der entsprechend dem jeweiligen Werkstoff und der geplanten Belastung der Schweissnaht festgelegt wird. Das Aussehen des Prüfstücks nach dem Bruch liefert dem Fachmann hilfreiche Informationen über die Qualität der Schweissnaht. Der handliche und leichte EXAMO USB ist ein kleines, tragbares Labor, das für den einfachen Einsatz auf der Baustelle konzipiert wurde.

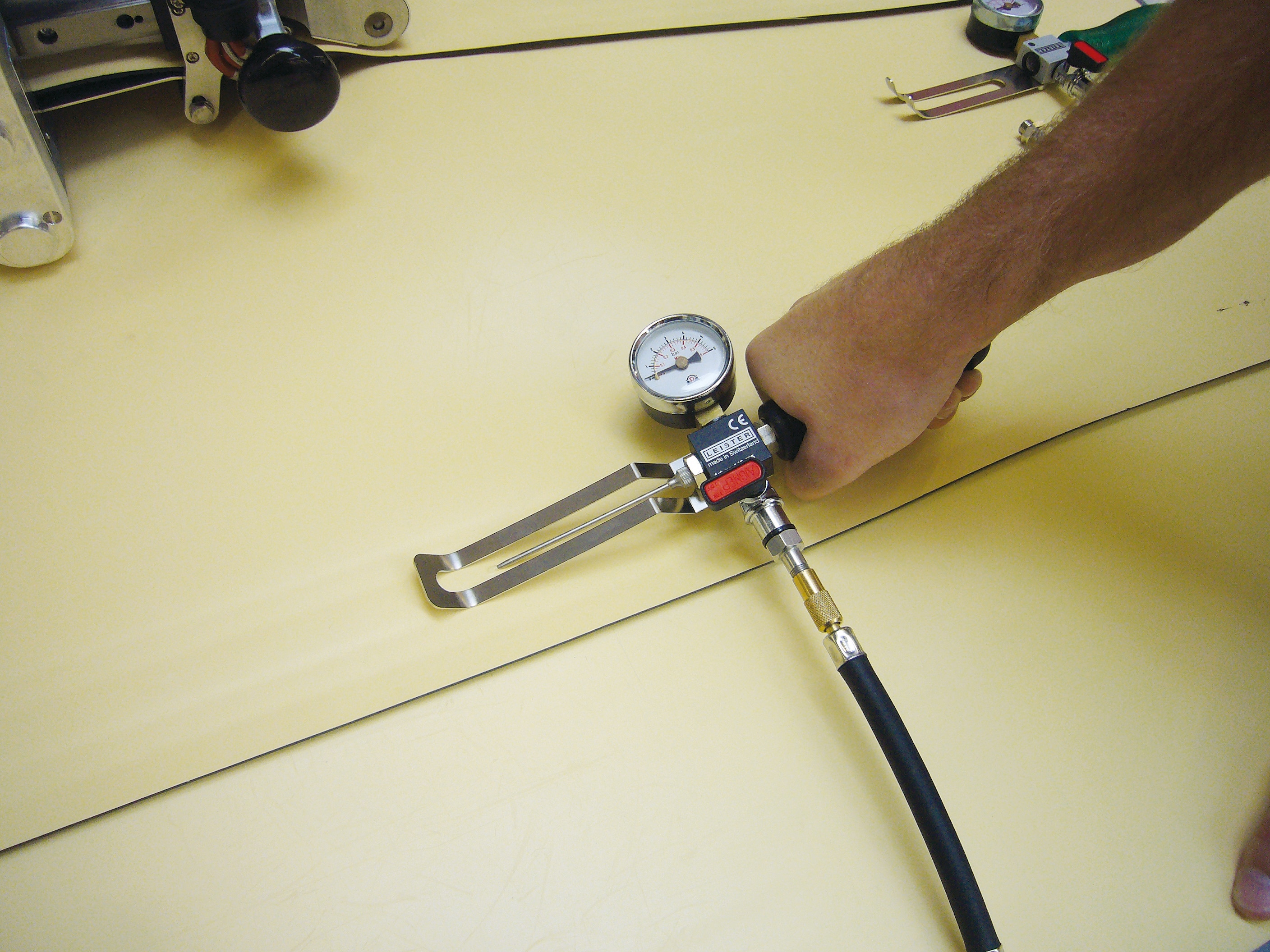

Ein Druckluftmessgerät und eine TEST NEEDLE dienen zur Dichtigkeitsprüfung der Schweissnaht. Die Nadel wird in die Schweissnaht gesteckt, in die anschliessend Luft eingepresst wird, bis ein bestimmter Druck erreicht ist, der mit dem Druckmessgerät gemessen wird. In bestimmten Zeitabständen wird dann die Entwicklung des Drucks beobachtet. Die Prüfung gilt als bestanden, wenn der Druckabfall innerhalb eines akzeptablen Bereichs bleibt. Die Nadel mit dem Druckmessgerät ist in zwei verschiedenen Modellen erhältlich, je nach Härte des zu prüfenden Werkstoffs. Ein einfaches Schutzsystem, dass die Anwender von Qualitätsrisiken schützt.