LQS zur Qualitätsverbesserung bei Geomembran-Projekten

Vielen, die im Tiefbau arbeiten, ist noch nicht bewusst, wie das Leister-Qualitätssystem (LQS) die Qualität beim Verlegen von Geomembranen bzw. Dichtungsbahnen verbessert. Lesen Sie diesen Fachartikel, um mehr darüber zu erfahren.

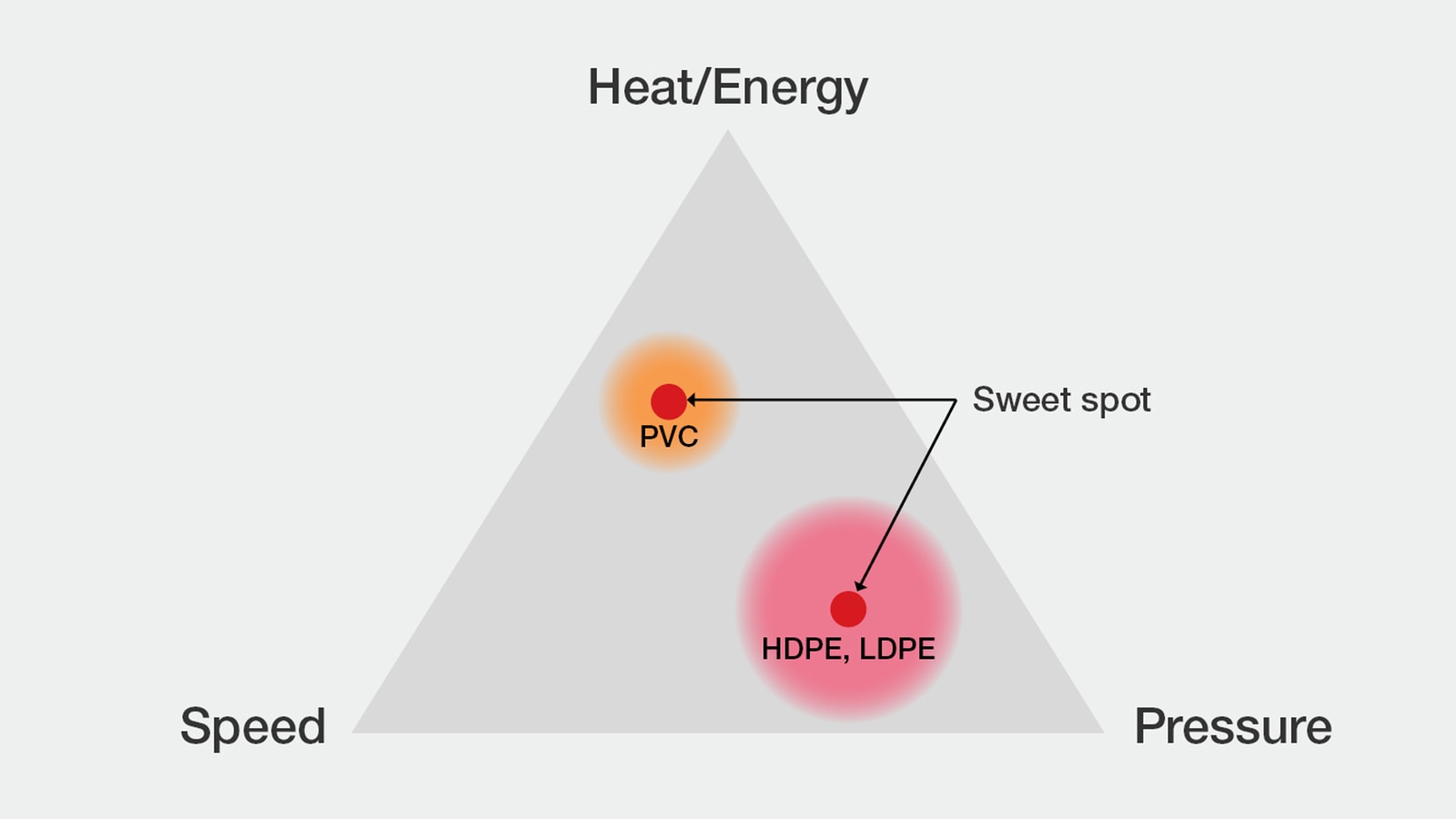

Wie Sie sehen, ist das Schweissfenster ziemlich gross, und es reicht nicht aus, wenn wir uns während des Schweissprozesses einfach irgendwo im Schweissfenster befinden. Wir müssen den optimalen Schweisspunkt – auch als Sweet Spot bekannt – innerhalb des Schweissfensters finden. Der Sweet Spot ist also der ideale Punkt, an dem Temperatur/Energie, Geschwindigkeit und Druck für die Schweissung optimal sind.

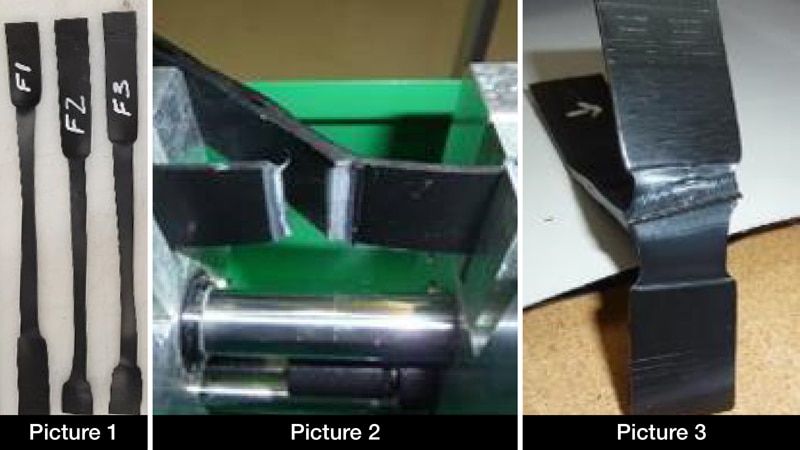

Abbildung 1: Proben, die Anzeichen von Einschnürung oder Dehnung aufweisen.

Abbildung 2: Eine Probe, die einen sauberen Bruch ausserhalb der Schweissnaht aufweist, obwohl sie die Standardanforderungen erfüllt.

Abbildung 3: Auch dieses Muster hat die Standardanforderungen erfüllt. Und wir sehen, dass die Membran die Fähigkeit behalten hat, sich zu dehnen und nicht zu brechen.