正確な溶接パラメータにより再現性を保証

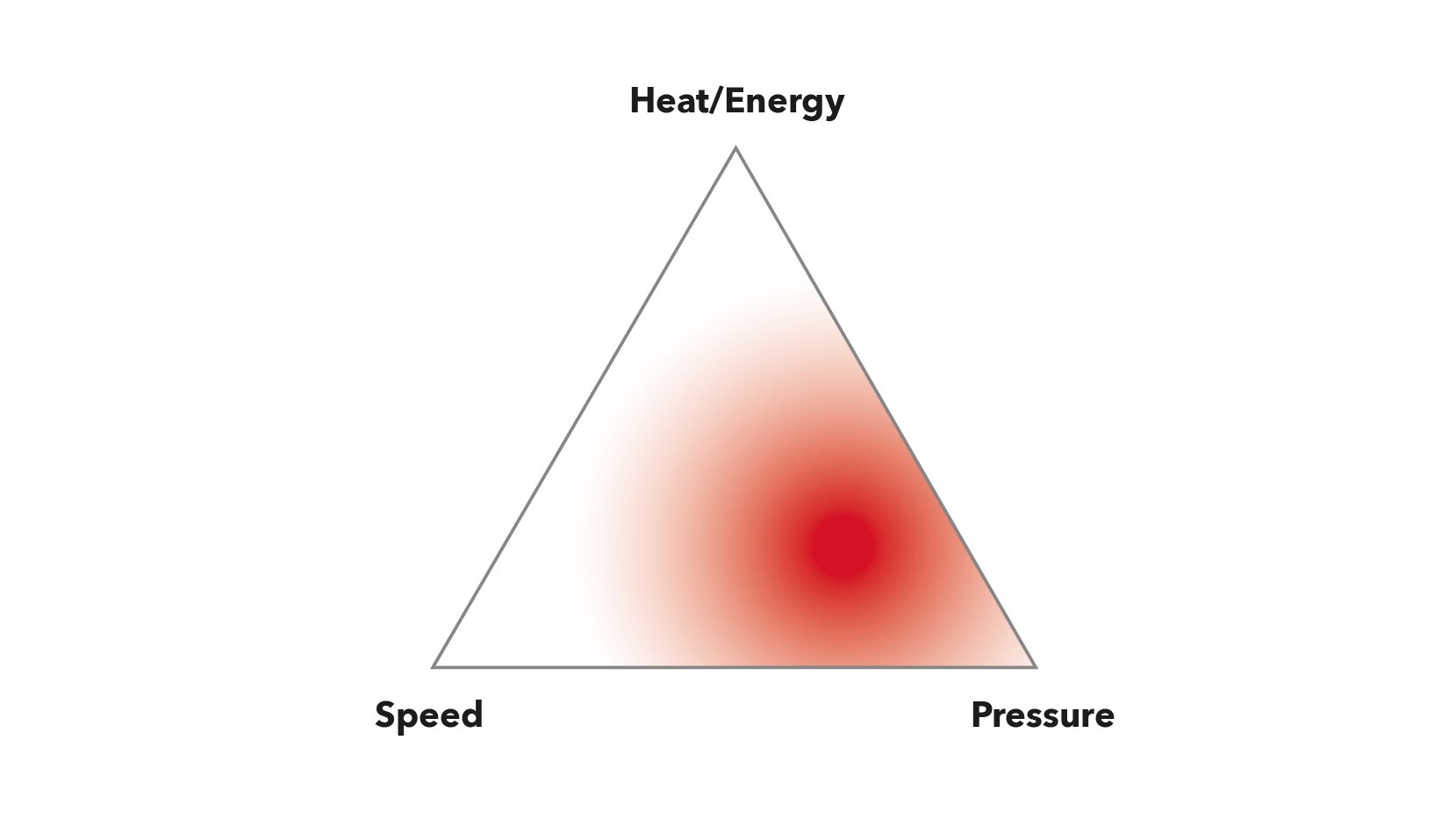

均一で再現性のある溶接を確実に行うには、3つの溶接パラメータすべてを正確に制御する必要があります。温度/エネルギー、速度、圧力。これらのパラメータが理想的な設定に近づくほど、溶接シームが強くなります。溶接シームの強度は、張力計を使用して確認できる基材の強度と同等である必要があります。

その他の影響基準

溶接パラメータは、材料タイプ、メルトフローインデックス(MFI)、表面状態、および外部気象の影響などの基準を考慮して、現場の特定条件に適合する必要があります。したがって、B. GRI-19a, GRI-19bDVS 2225-3または4、ASTM D6392またはASTM D7747などの認定規格に従って、事前にテスト溶接を実施することが推奨されます。また、これらの規格の限界を理解し、必要に応じてプロジェクト固有の溶接パラメーターを適用することも重要です。近年、新しい組成のジオメンブレンが市場に出てくるにつれて、後者はますます重要になっています。

露点以下の溶接は、溶接品質に悪影響を及ぼすため、一般的に推奨されません。

溶接装置の設計原理

一貫した信頼性の高い溶接結果を得るために、溶接機器は特定の設計原則に従う必要があります。これらの原理には、溶接温度を維持するための閉制御ループ、溶接速度を調節するための閉制御ループ、および再現可能な溶接圧力を確実にするためのロードセルまたは測定システムを備えた較正された圧力システムが含まれる。ASTM D8468*、DVS 2225-4に準拠したデータ収集システムの統合により、自動データ収集、溶接シームプロトコルの作成、溶接後の分析が可能になります。

* ASTM D8468-23 準拠 - ジオメンブレンシステムにおける溶接シームの製造のための溶接装置のデータ記録の標準手順

溶接する材料に接触する溶接機のすべての部品は、鋭利なエッジがあってはなりません。鋭利なエッジは、溶接された材料を切欠き、切り欠き線や溝などの欠陥や結果として生じる切り欠きの感度により、溶接シームの長期的な強度に悪影響を与える可能性があります。ジオメンブレンに接触するすべてのエッジの最小半径は、2.0 mm以上でなければなりません。

認定規格による最終検査

最終溶接パラメーターは、溶接する材料に適用される認定規格に従って試験する必要があります。これは溶接シームの品質を保証する唯一の方法です。

結論と推奨事項

適切な溶接は、接合部で接合される二つの密封シートのポリマー分子の相互貫通および相互連結に基づく。

加熱が少なすぎる、膜と加熱ウェッジとの間の接触時間が短すぎる、または接合圧力が不十分であると、チェーン移動性が欠如し、したがって溶接シームにわたるポリマーチェーンの浸透が不十分となり、結果として接着強度が不良となる。

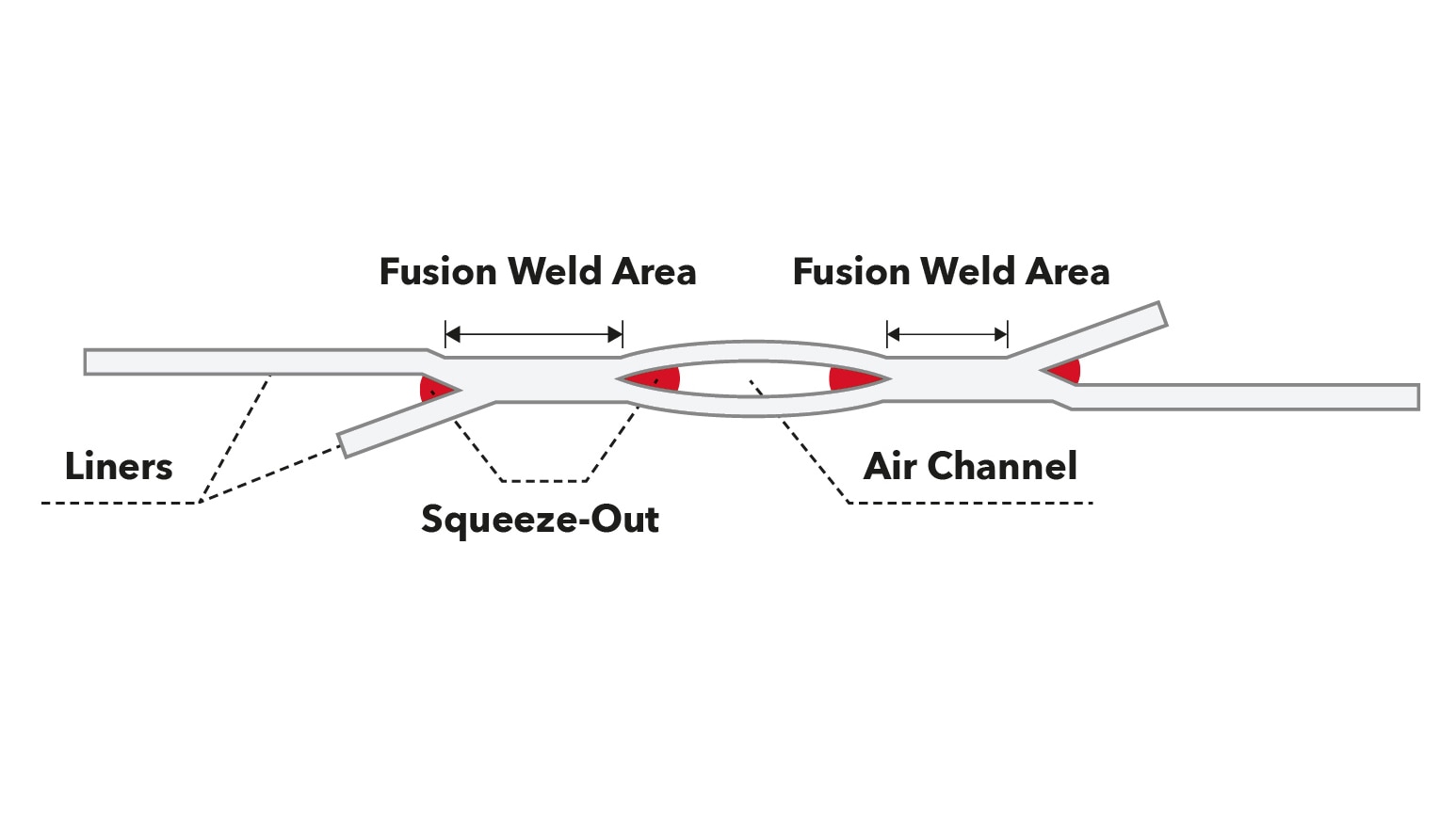

逆に、過熱、長時間の接触時間(過熱および/または溶接速度が遅すぎるため)、および過度の結合圧力は、溶融物を横方向に押し出す結果、平均以上の圧搾が生じ、したがって溶接継ぎ目強度が不良となる。このような条件はまた、溶接シームの過度の厚さの減少、急な厚さの溶接シーム形状、および溶接シームのすぐ隣の強い熱影響を受けるゾーンの形成をもたらし得る。

したがって、ジオメンブレン溶接の多要素性を考慮すると、最適な溶接性能は3つの重要な溶接パラメータのバランスの関数です。

溶接プロセス全体を通して、溶接シームの全長に沿って、固定間隔で、関連する溶接パラメーターを記録できるデータ収集システムを溶接機に取り付けることをお勧めします。ジオメンブレンの溶接中にすべての溶接パラメーターを監視することは、最適な手順を確保するために不可欠です。温度/エネルギー、速度、圧力のバランスを維持することで、高品質の溶接シームを実現できます。スクイーズアウトの重要性、試験規格への準拠、データ収集システムの使用により、溶接プロセスの品質と信頼性がさらに向上します。

主な所見

- 相互侵入と相互依存:溶接の成功は、界面での2つのジオメンブレンのポリマー分子の相互浸透とインターロックに依存します。この分子インターワイブが強いつながりを生み出します。

- 加熱および接触時間:適切な加熱と適切な接触時間が重要です。不十分な加熱および短い接触時間では、ポリマー鎖は、効果的に浸透するのに十分な可動性を有しない場合があり、弱い結合をもたらす。

- 過熱:一方、材料の過熱または溶接速度の遅い(長い接触時間)と、溶融材料の過度の溶融および圧搾につながる可能性がある。これは、溶接継ぎ目強度の低下および溶接継ぎ目の厚さの過度の減少につながる可能性がある。

- 結合圧力:接合圧力は、溶接プロセス中に二つの圧力ローラーの間に加えられる圧力を指す。圧力が少なすぎると分子が適切に連動するのを防ぐことができますが、圧力が大きすぎると溶融材料が押し出され、溶接が弱くなる可能性があります。

- 溶接シーム強度と熱影響ゾーン:最適なパラメータバランスが達成されない場合、溶接シーム強度が損なわれる可能性があります。さらに、不利な条件は、溶接部の厚さの過度 な減少や、溶接シームの隣に熱影響部が形成される原因になります。これは、熱の影響による材料特性の変化や、溶接シームよりも早い経年変化を示す可能性があり、応力亀裂が発生する可能性が高くなります。

- 最適な溶接シーム品質:最高の溶接シーム品質を達成するためには、温度、速度、接合圧力という3つのパラメーターの間で適切なバランスを見つけなければなりません。この設定は、ジオメンブレンの間に強固で信頼できる溶接シームを作るために重要です。

- 検査:最終的な溶接パラメーターは、被溶接材に適 用される公認規格に従ってチェックされなければなりません。