Präzise Schweissparameter garantieren Reproduzierbarkeit

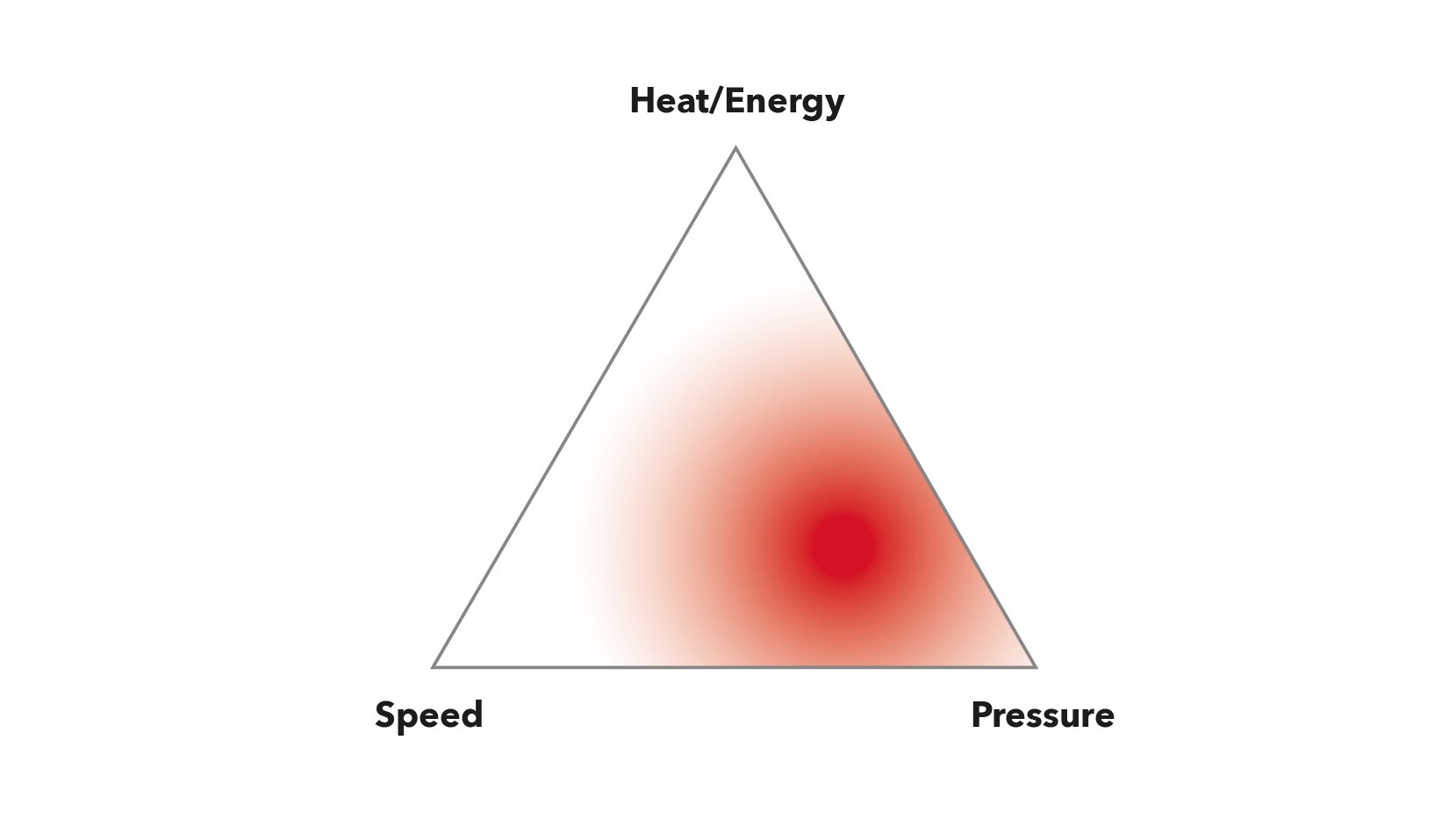

Um ein gleichmässiges und reproduzierbares Schweissen zu gewährleisten, ist eine genaue Kontrolle aller drei Schweissparameter erforderlich: Temperatur/Energie, Geschwindigkeit und Druck. Je näher diese Parameter an den idealen Einstellungen liegen, desto stärker wird die Schweissnaht. Die Festigkeit der Schweissnaht sollte mit der Festigkeit des Grundwerkstoffs vergleichbar sein, was sich unter Einsatz eines Tensiometers prüfen lässt.

Weitere beeinflussende Kriterien

Die Schweissparameter müssen an die spezifischen Bedingungen vor Ort angepasst werden, wobei Kriterien wie Materialtyp, Schmelzindex (MFI), Oberflächenbeschaffenheit und äussere Witterungseinflüsse zu berücksichtigen sind. Daher ist es empfohlen vorgängig Testschweissungen nach anerkannten Normen durchzuführen, wie z. B. GRI-19a, GRI-19b, DVS 2225-3 oder 4, ASTM D6392 oder ASTM D7747. Es ist auch wichtig, die Grenzen dieser Normen zu kennen und bei Bedarf projektspezifische Schweissparameter anzuwenden. Letzteres hat in den letzten Jahren an Bedeutung gewonnen, da Dichtungsbahnen mit neuen Zusammensetzungen auf den Markt gekommen sind.

Das Schweissen unter dem Taupunkt wird grundsätzlich nicht empfohlen, da es die Schweissqualität negativ beeinträchtigt.

Konstruktionsprinzipien für Schweissgeräte

Um gleichbleibende und zuverlässige Schweissergebnisse zu gewährleisten, sollten Schweissgeräte bestimmte Konstruktionsprinzipien einhalten. Zu diesen Prinzipien gehören ein geschlossener Regelkreis zur Aufrechterhaltung der Schweisstemperatur, ein geschlossener Regelkreis zur Regelung der Schweissgeschwindigkeit und ein kalibriertes Drucksystem mit einer Kraftmesszelle oder einem Messsystem, um einen reproduzierbaren Schweissdruck zu gewährleisten. Die Integration eines Datenerfassungssystems gemäss ASTM D8468*, DVS 2225-4 ermöglicht eine automatische Datenerfassung, das Erstellen von Schweissnahtprotokollen und eine Analyse nach dem Schweissen.

* ASTM D8468-23 - Standardverfahren zur Datenaufzeichnung für Schweissgeräte zur Herstellung von Schweissnähten in Geomembransystemen

Alle Teile des Schweissgeräts, die mit dem zu schweissenden Material in Berührung kommen, müssen frei von scharfen Kanten sein. Scharfe Kanten können das geschweisste Material einkerben und die langfristige Festigkeit der Schweissnaht aufgrund von Defekten wie Kerblinien und Rillen und der daraus resultierenden Kerbempfindlichkeit negativ beeinflussen. Der Mindestradius aller Kanten, die mit der Dichtungsbahn in Berührung kommen, darf nicht weniger als 2,0 mm betragen.

Endprüfung nach anerkannten Normen

Die endgültigen Schweissparameter müssen nach anerkannten Normen geprüft werden, die für die zu verschweissenden Materialien gelten. Nur so kann die Qualität der Schweissnaht sichergestellt werden.

Schlussfolgerung und Empfehlung

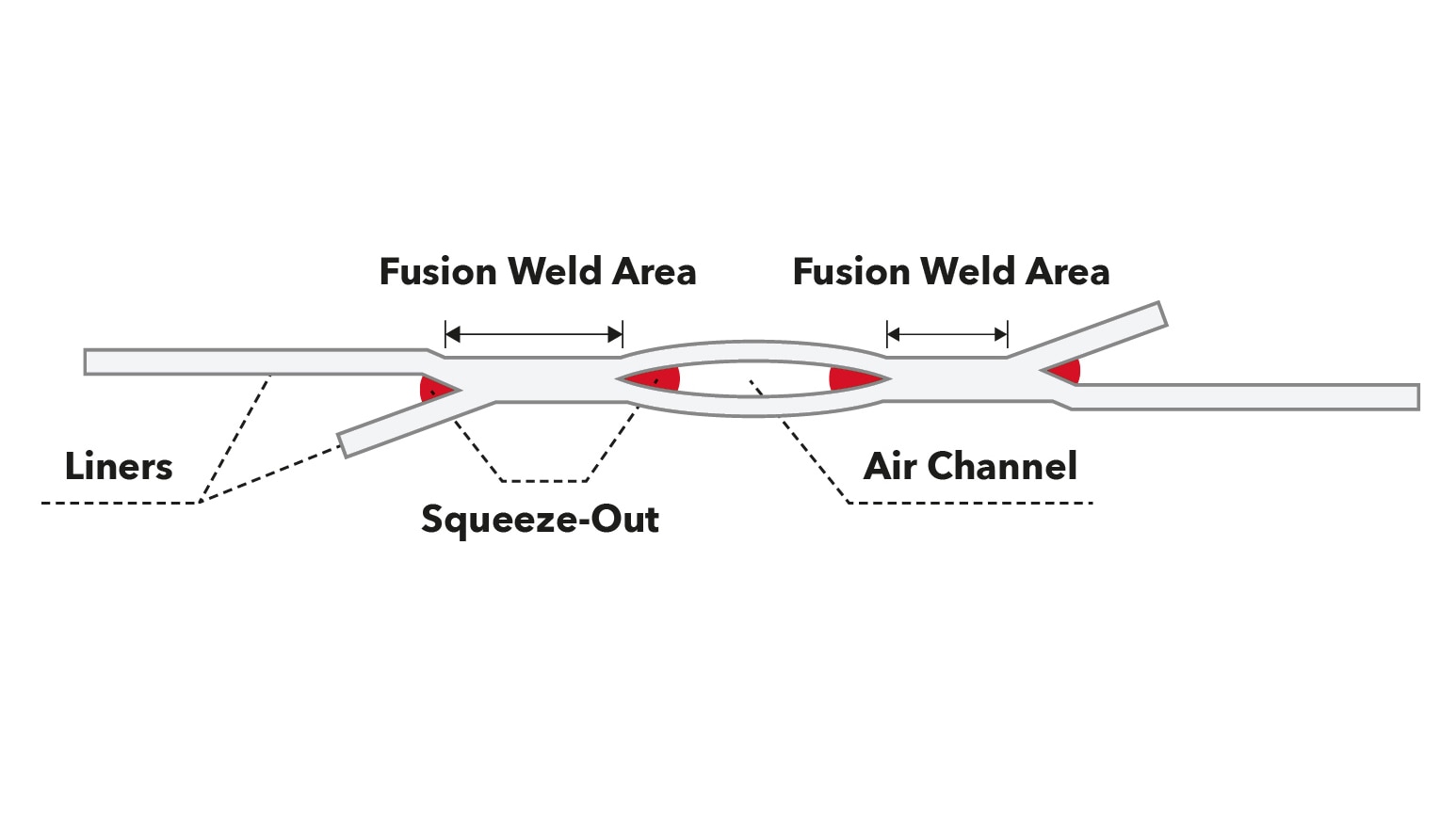

Eine ordnungsgemässe Schweissung beruht auf der gegenseitigen Durchdringung und Verflechtung der Polymermoleküle der beiden zu verbindenden Dichtungsbahnen an der Nahtstelle.

Eine zu geringe Erwärmung, eine zu kurze Kontaktzeit zwischen Membrane und Heizkeil, oder ein unzureichender Fügedruck führen zu einer mangelnden Kettenbeweglichkeit und damit zu einer unzureichenden Durchdringung der Polymerketten über die Schweissnaht hinweg, was zu einer schlechten Verbundfestigkeit führt.

Umgekehrt führen Überhitzung, lange Kontaktzeiten (aufgrund von übermässiger Hitze und/oder zu langsamer Schweissgeschwindigkeit) und übermässiger Fügedruck dazu, dass die Schmelze seitlich herausgepresst wird, was zu einem überdurchschnittlichen Squeeze-out und damit zu einer schlechten Schweissnahtfestigkeit führt. Solche Bedingungen können auch zu übermässigen Dickenreduzierungen auf der Schweissbahn, einer abrupten Dick-Dünn-Schweissnahtgeometrie und der Bildung einer starken Wärmeeinflusszone direkt neben der Schweissbahn führen.

In Anbetracht des multifaktoriellen Charakters des Dichtungsbahnschweissens ist die optimale Schweissleistung daher eine Funktion der Ausgewogenheit der drei kritischen Schweissparameter.

Es wird empfohlen, ein Datenerfassungssystem auf den Schweissgeräten zu installieren, das die Aufzeichnung der relevanten Schweissparameter entlang der gesamten Länge der Schweissnaht in festgelegten Intervallen während des gesamten Schweissprozesses ermöglicht. Die Überwachung aller Schweissparameter während des Schweissens von Dichtungsbahnen ist von entscheidender Bedeutung, um optimale Verfahren zu gewährleisten. Durch die Aufrechterhaltung eines Gleichgewichts zwischen Temperatur/Energie, Geschwindigkeit und Druck können qualitativ hochwertige Schweissnähte erzielt werden. Die Bedeutung von Squeeze-out, die Einhaltung von Prüfnormen und der Einsatz von Datenerfassungssystemen erhöhen die Qualität und Zuverlässigkeit des Schweissprozesses weiter.

Schlüsselerkenntnisse

- Durchdringung und Verflechtung: Der Erfolg des Schweissens hängt von der gegenseitigen Durchdringung und Verflechtung der Polymermoleküle beider Dichtungsbahnen an der Schnittstelle ab. Erst diese molekulare Verflechtung schafft eine starke Verbindung.

- Erwärmung und Kontaktzeit: Richtiges Erhitzen und eine geeignete Kontaktzeit sind entscheidend. Bei unzureichender Erwärmung und kurzer Kontaktzeit haben die Polymerketten möglicherweise nicht genügend Beweglichkeit, um sich effektiv zu durchdringen, was zu einer schwachen Bindung führt.

- Überhitzung: Andererseits kann eine Überhitzung des Materials oder eine langsame Schweissgeschwindigkeit (lange Kontaktzeit) zu einem übermässigen Aufschmelzen und Squeeze-out des geschmolzenen Materials führen. Dies kann zu einer schlechten Schweissnahtfestigkeit und einer übermässigen Dickenreduzierung der Schweissnaht führen.

- Fügedruck: Der Fügedruck bezieht sich auf den Druck, der während des Schweissvorgangs zwischen den beiden Andruckrollen ausgeübt wird. Ein zu geringer Druck kann die ordnungsgemässe Verzahnung der Moleküle verhindern, während ein zu hoher Druck dazu führen kann, dass das geschmolzene Material herausgedrückt wird und die Schweissnaht schwächt.

- Schweissnahtfestigkeit und Wärmeeinflusszone: Die Schweissnahtfestigkeit kann beeinträchtigt werden, wenn kein optimales Gleichgewicht der Parameter erreicht wird. Darüber hinaus können ungünstige Bedingungen zu einer übermässigen Verringerung der Dicke des geschweissten Bereichs und zur Bildung einer wärmebeeinflussten Zone neben der Schweissnaht führen. Diese kann aufgrund der Wärmeeinwirkung veränderte Materialeigenschaften aufweisen und schneller altern als die Schweissnaht, was zu einem erhöhten Potenzial für Spannungsrisse führt.

- Optimale Schweissnahtqualität: Um die beste Schweissnahtqualität zu erzielen, muss das richtige Gleichgewicht zwischen allen drei Parametern, nämlich Temperatur, Geschwindigkeit und Fügedruck, gefunden werden. Diese Einstellung ist wichtig, um eine starke und zuverlässige Schweissnaht zwischen Dichtungsbahnen herzustellen.

- Prüfung: Die endgültigen Schweissparameter müssen nach anerkannten Normen überprüft werden, die für die zu verschweissenden Materialien gelten.