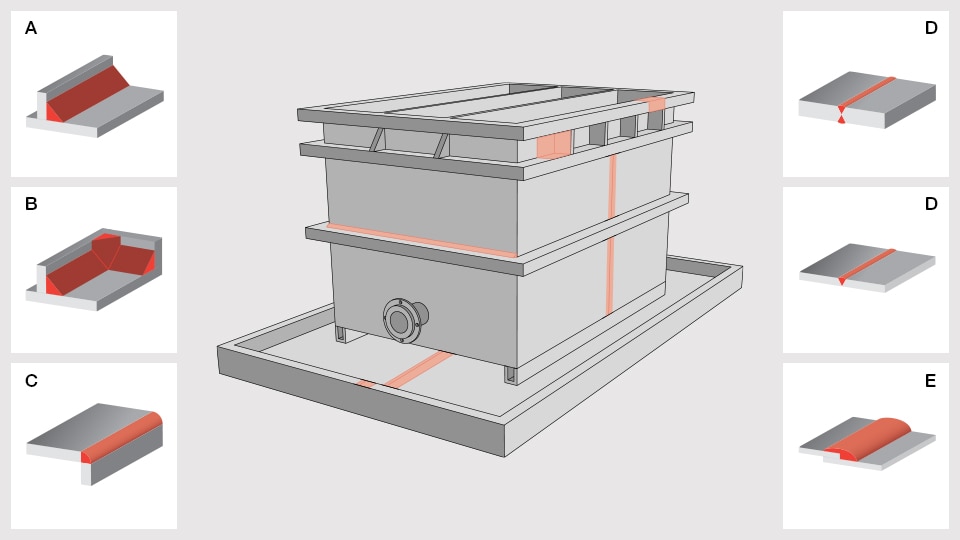

A. Soldadura de filete

La soldadura de filete es una de las geometrías de unión de uso más frecuente. Se produce soldando dos piezas de trabajo que se encuentran en una junta en T.

B: Unión interior en esquina

Las uniones o costuras interiores de las esquinas se requieren generalmente en lugares de difícil acceso. La soldadura de formas libres y geometrías de unión soldada en forma de estría se logra de la manera más eficiente con esta técnica.

C: Aspecto de una unión en esquina

La unión exterior de la esquina es una soldadura de filete cuya unión corre a lo largo del borde de las piezas de trabajo que se mantienen juntas. En consecuencia, la soldadura se lleva a cabo a lo largo del lado longitudinal (borde) exterior.

D: Unión en X (o unión en doble V)

La unión en doble V también se conoce como unión en X. Es un tipo de soldadura a hueso (tope) y consiste en una combinación de dos uniones en V en cada uno de los dos lados de los componentes por unir.

D: Unión en V

Para lograr el ángulo típico en forma de V de la unión en V, las piezas de trabajo se biselan o se posicionan en ángulo adecuado entre sí.

E: Unión traslapada

Las uniones traslapadas se utilizan principalmente para hojas de plástico. En este caso, las hojas se acomodan una encima de otra y la unión de soldadura se hace en el borde superior del material expuesto.

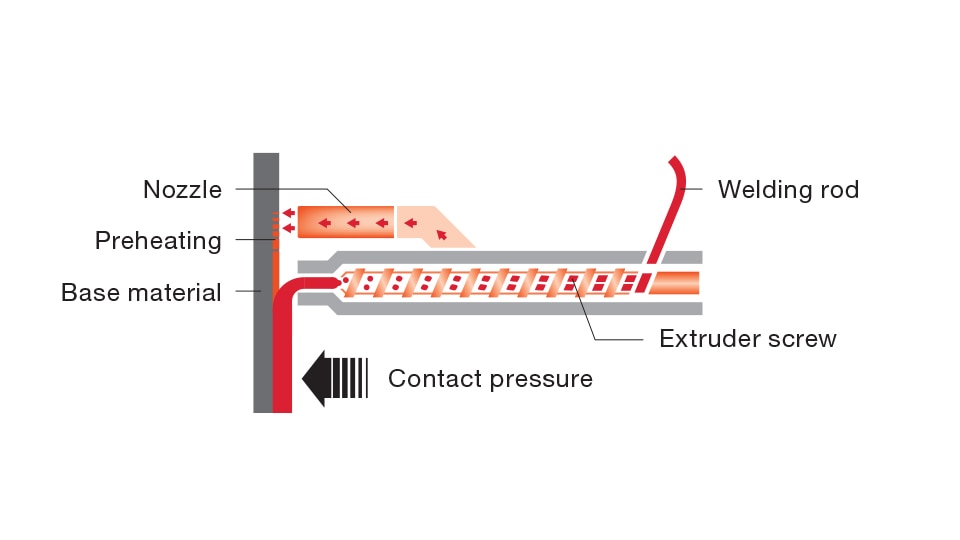

Unión térmica de plásticos

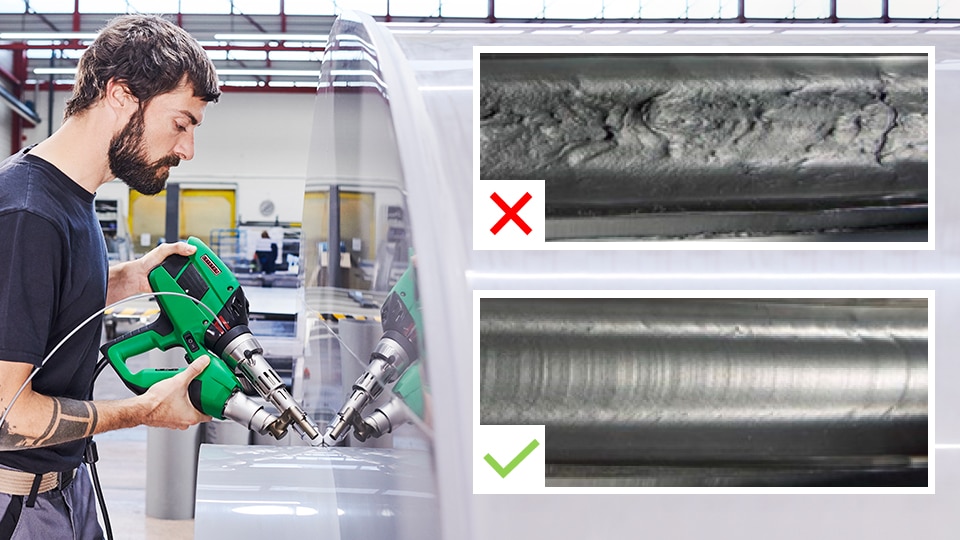

La soldadura de plástico requiere correspondencia entre los tres parámetros de soldadura: temperatura, presión y velocidad. A diferencia de otros métodos de unión, la soldadura puede ofrecer alta resiliencia y una soldadura por costura fuerte y homogénea. Los compuestos de plástico son sumamente robustos y se sellan perfectamente cuando se procesan correctamente. También se pueden reparar sin que pierdan fuerza.

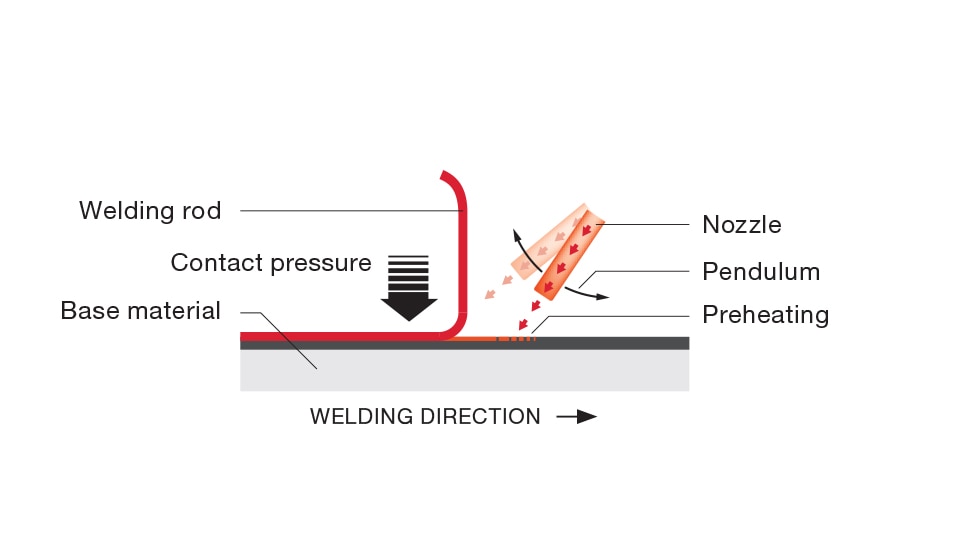

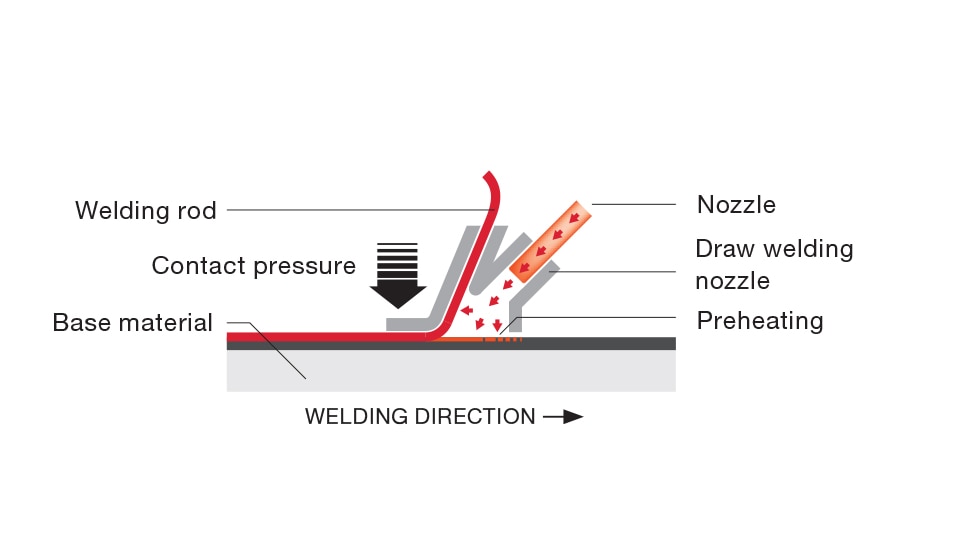

Soldadura por gas caliente con la antorcha separada de la varilla de llenado (WF)

La soldadura por gas caliente con la antorcha separada de la varilla de llenado se utiliza principalmente para áreas de difícil acceso y uniones cortas. Este proceso de soldadura es preferible para el procesamiento de plásticos amorfos, en particular el PVC. Sobre todo en la soldadura manual, preste especial atención a mantener una presión uniforme y una velocidad constante.

Durante la soldadura, presione con la mano el alambre verticalmente para meterlo en la ranura. La fuerza aplicada dependerá del material base elegido y de la dimensión del alambre de soldar. Aplique alternativamente el calor que fluye por la boquilla tubular al alambre de soldar y a la junta, con un movimiento oscilante en la dirección de la soldadura, hasta que llegue al fin de la unión. Cuando se lleva a cabo correctamente, con la temperatura correcta y la presión adecuada, se forma una unión de soldadura en ambos lados del cordón de soldadura con el aspecto de un doble cordón uniforme.